- 产品描述

锌盐:富锌底漆长期暴露在空气中,会形成锌盐;后道油漆涂装前必须完全去除;较长的涂装间隔(7天以上)时;推荐涂装环氧云铁防锈漆作为中间层,可减少表面处理的工作量。

去除锌盐:在已经产生锌盐的表面,应采用清扫级喷砂或机械除锈法进行二次除锈处理,并除去所有杂物;

高温:在高温季节施工时容易发生干喷,为防止干喷现象发生,须以稀释剂稀释至不干喷为止;

环氧富锌底漆组成:

组分一由高性能水性环氧树脂、高纯度**细、防锈颜料、填料、助剂、去离子水组成;组分二为水性脂肪族胺固化剂。

IGMAGUARD 790 (SIGMAGUARD HS)

固态环氧漆 790

1 / 3

S高

共 三 页 2005 年 9 月版

简 介 双组份高固态聚胺固化环氧漆

主要性能 — 优异的耐水及抵抗化学物质的性能

— 适用于 PH2-10 的污水

— 良好的耐磨性,尤其适合污泥浆

— 易于清洁

— 紫外线能使表面变色和失光

颜色与光泽 绿灰色 - 有光

基本数据(20℃) (1 克/厘米3 =8.25 磅/美加仑, 1 米2/升=40.7 英尺2/美加仑)

比 重 1.5 克/厘米3

体积固体含量 86% ±2%

挥发性**成分(VOC) 139 克/公斤(按 1999/13/EC,SED 标准)

215 克/升(约 1.8 磅/加仑)

推荐干膜厚度 150-250 微米

理论涂布率 5.7 米2/升, 150 微米厚

表干时间 3-4 小时

覆涂间隔 小: 20 小时`*

: 5 天`*

完全固化 10 天`*

(成份数据)

贮藏有效期 至少 12 个月

(阴凉干燥处)

闪 点 基料 18℃, 固化剂 65℃

推荐基底 — 适当的底漆(如用于污水, 则应酚醛环氧底漆 Sigma Phenguard 930)

状况与温度 — 干燥且无任何污物

— 底材温度必须** 5℃并至少** 3℃

使用说明 混合体积比 基料: 固化剂 = 77 : 23

— 基料与固化剂混合后, 温度需** 15℃, 否则应添加稀释剂

以达到施工所需粘度

— 过多稀释剂会导致抗流挂性降低与固化减慢

— 稀释剂应在组份混合后加(SIGMAGUARD HS)

固态环氧漆 790

2 / 3

SIGMAGUARD 790

高

熟化时间 无

混合后使用期 3 小时 (20℃) *

无气喷涂

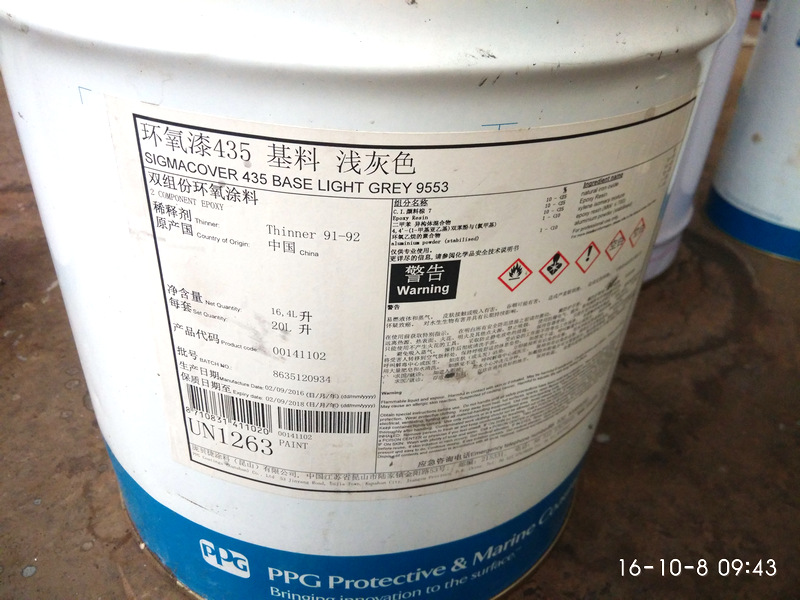

推荐稀释剂 稀释剂 91-92

稀释剂体积 5-10% 根据所需膜厚及施工条件

喷咀孔径 约 0.53 毫米(0.021 英寸)

喷出压力 15 兆帕(约 150 大气压或 2130 磅/英寸2 )

有气喷涂

推荐稀释剂 稀释剂 91-92

稀释剂体积 10-15%根据所需膜厚及施工条件

喷咀孔径 1.5-2 毫米

喷出压力 0.3 兆帕(约 3 大气压或 43 磅/英寸2 )

刷涂 干膜厚度 75 微米

推荐稀释剂 稀释剂 91-92

稀释剂体积 0-5%

工具清洗 稀释剂 90-53

安全防范 涂料及推荐的稀释剂见安全表 1430,1431 和相关材料的安全数据

这是溶剂型涂料,必须避免吸入漆雾和溶剂, 并尽量不使皮肤和眼睛暴露,

避免接触到未干的油漆

附 录

膜厚和涂布率

理论涂布率(米2/升) 4.3 3.4 1.7

干膜厚度(微米) 200 250 500

覆涂间隔时间表

底材温度 5℃ 10℃ 20℃ 30℃ 40℃

小间隔时间(小时) 4 天 2 天 16 10 8

间隔时间(天) 14 7 5 2 2

— 表面应干燥并无任何污物(SIGMAGUARD HS)

固态环氧漆 790

3/3

SIGMAGUARD 790

高

固化时间表

底材温度 干硬(小时) 完全固化(天)

5℃ 5 天 21

10℃ 2 天 15

20℃ 16 10

30℃ 10 5

40℃ 8 3

- 施工与固化时需保持足够通风(请参阅表 1433 和 1434)

混合后使用期 (处于施工粘度时)

15℃ 4 小时

20℃ 3 小时

25℃ 2 小时

30℃ 1.5 小时

40℃ 1 小时

**适用性 SIGMA 涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作

细小的修改以满足各地和规范/实情,在这些实情下, 应使用变更的产

品数据

参 考 产品数据说明 请参阅表 1411

安全 请参阅表 1430

密闭场所安全和健康安全

爆炸危害 - 危害 请参阅表 1431

密闭舱室内的安全工作 请参阅表 1433

通风技术 请参阅表 1434

钢材表面处理 请参阅表 1490

产品说明书编号 7448

防锈乳化油的产品特点:

1、防锈乳化油有的润滑效果及压抗磨性能,能在丝锥与工件间形成牢固的化学润滑膜,可取代植物油及其它油品攻丝,有效保护丝锥,提高攻丝效率,使得排屑容易,加工表面质量高;

2、高油含量与合成酯的组合,提供铝加工所需的高润滑性及清洗性能,将加工后的废屑快速冲走并沉淀。无论是铅黄铜、超硬铝、铝锌合金或是难加工的纯铝,在加工时不会出现粘刀,表面失光现象,工件表面光泽度和加工精度高;

3、防锈乳化油**的渗透性能,在较高转速下,能及时渗透到刀刃上,有效润滑冷却,保护丝锥、;

4、内含防氧化成份可有效杜绝铜、铝工件在加工后出现白斑、发黑等氧化变色现象。生物稳定配方,保持工作液稳定不发臭,对皮肤无;

5、可兑水使用,大大节约生产成本。冷却性能表现**,具有良好的渗透性能,,延长丝锥寿命,具有良好的性价比;

6、防锈乳化油具有良好的化学稳定性,有效抑制加工过程中油雾的产生,气味温和,改善工作环境;

7、清洁生产环境,杜绝了纯油性产品带来的环境污染问题。

30℃ 45 分钟

**适用性 SIGMA 涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作

细小的修改以满足各地和规范/实情,在这些实情下,应使用变更的产

品数据

参 考 产品数据说明 请参阅表 1411

安全 请参阅表 1430

密闭场所安全和健康安全

爆炸危害 - 危害 请参阅表 1431

密闭舱室内的安全工作 请参阅表 1433

通风技术 请参阅表 1434

产品说明书编号 7951

干膜厚度 80 微米时 72 32 16 12 8

覆涂间隔(天) 28 28 28 14 7

— 表面应干燥且无任何污物

注 意 — 当用 Sigmacover 522 环氧漆覆涂在旧的(醇酸)底漆或中间漆上时,

小覆涂间隔应为上表中列出的 5 倍的时间

— 只要干膜厚度不**过 50 微米, 覆涂间隔可延长至 6 个月

— 表面应适当清洁

— 光泽面漆需要附着力好的中间漆

固化时间表

底材温度 表干(小时) 干硬防雨(小时) 完全固化(天)

5℃ 8 18 --

10℃ 5 8 15

15℃ 3.5 6 10

20℃ 2 4 7

25℃ 1.5 4 5

— 施工与固化时需足够通风量(请参阅表 1433 和 1434)

— 为获得在特涂系统中的抗性, 底材的温度必须达到 10℃(SIGMARITE SEALER)

氧漆 522

4/4

SIGMACOVER 522

环

混合后使用期 (处于施工粘度时)

15℃ 10 小时

20℃ 8 小时

25℃ 6 小时

30℃ 5 小时

35℃ 4 小时

**适用性 SIGMA 涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作

细小的修改以满足各地和规范/实情,在这些实情下,应使用变更的产

品数据

参 考 产品数据说明 请参阅表 1411

安全 请参阅表 1430

密闭场所安全和健康安全

爆炸危害 - 危害 请参阅表 1431

密闭舱室内的安全工作 请参阅表 1433

通风技术 请参阅表 1434

钢材表面处理 请参阅表 1490

产品说明书编号 7420

我们江苏东风环境科技在售的PPG油漆总部设在美国匹兹堡市,是的涂料和特种材料供应商,自1955年连续**美国财富**,2020年美国财富**企业***209位,并连续多年被《财富》杂志评为**受称羡的化学品公司。其产品包括油漆、涂料及材料,主要销售PPG油漆。

海虹老人油漆集团公司成立于一百多年前的丹麦哥本哈根。是世界的船舶漆、工业漆、集装箱漆、装饰漆及游艇漆产品生产及服务供应商。海虹老人油漆的产品通过子公司、合资公司、代理商、海虹分公司及经销商遍及**100多个地区。海虹中国始终是海虹老人涂料为重视的市场之一。自十90年代海虹老人涂料进入中国香港、之后进入中国大陆市场以来,我们在全国多个城市设有销售办事处,竭诚为您服务!

欢迎来到江苏东风环境科技有限公司网站,我公司位于文化底蕴厚重、历史遗存丰富的南京市。 具体地址是江苏南京溧水区公司街道地址,负责人是乐经理。

主要经营海虹老人牌油漆。

我们崇尚简约精致的设计理念,本着以客户为本,客观实际,创新发展的原则,在追求完美极致的道路上努力打造行业新标准。主营产品有涂料 涂料 防腐涂料 等!如果您对我公司的产品有兴趣,请在线留言或者来电咨询。

本页链接:http://www.cg160.cn/vgy-94553638.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于江苏东风环境科技有限公司

商铺首页 |

更多产品 |

联系方式

海虹老人油漆集团公司成立于一百多年前的丹麦哥本哈根。是世界的船舶漆、工业漆、集装箱漆、装饰漆及游艇漆产品生产及服务供应商。海虹老人油漆的产品通过子公司、合资公司、代理商、海虹分公司及经销商遍及**100多个地区。海虹中国始终是海虹老人涂料为重视的市场之一。自十90年代海虹老人涂料进入中国香港、之后进入中国..

- 我要给“温州市苍南县PPG式玛油漆 庞贝捷涂料 焦油环氧漆300”留言

- 更多产品