- 产品描述

按制造工艺分类

(1)无缝钢管的制造工艺可以分为:热轧(挤压)、冷轧(拔)、热扩钢管这基本的几类。

(2)焊管按照制造工艺可以分为:直缝焊接钢管,螺旋焊接钢管、板卷对接焊钢管,焊管热扩钢管。

膜厚与涂布率

理论涂布率(平方米/升) 3.3 2.5

干膜厚度(微米) 300 400

刷涂时, 干膜厚度 150-200 微米SIGMAGUARD CSF 650 (SIGMAGUARD CSF)

无溶剂环氧漆 650

3/3

湿膜厚度测量

— 测得湿膜厚度和实际应用湿膜厚度之间,总会有一个误差

— 这是由于导致油漆漆膜失去空气需一定时间的触变性与表面张力造成的

— 建议实际应用中,其湿膜厚度应在规定干膜厚度上加 60 微米

干膜厚度测量

— 由于测厚仪要陷入初并不牢固的漆膜,故在初的日子里(根据环境

温度),不能测干膜厚度

— 在测量干膜厚度时用已知厚度的校正片放在漆膜表面与探头之间

覆涂间隔时间表 (SigmaGuard CSF 650, 预涂装及小块修补)

基底温度 5℃ 10℃ 20℃ 30℃

小间隔时间(小时) 80 36 24 16

间隔时间(天) 20 20 20 14

— 表面应干燥,且无任何污物

固化时间表 (干膜厚度 300 微米)

基底温度 硬干(小时) 完全固化(天)

5℃ 60 15

10℃ 30 7

20℃ 16 5

30℃ 10 3

— 在施工和固化时需保持足够的通风 (请参阅表 1433 和 1434)

— 饮水舱涂层完全固化后和投入使用前,必须仔细洗舱

— 如用于饮用水的运输和储存,请遵循本涂料的施工程序

清洗工艺程序

— 所有工作人员应穿戴防水衣、靴和手套,这些物品事先应用次氯酸钠溶

液(1%活性氯/升)消毒

— 所有液舱的壁、底、舱**等应采用刷子刷或高压喷涂上述含 1%活性氯/

升的溶液

注:也可采用洗舱机喷淋清洗

— 所有部位应采用自来水高压清洗,且使舱内干燥

— 集中将活性氯溶液洒在舱底,约 1 升/10 米 2

— 用自来水灌舱,其深度约 20 厘米,并将这些水保留在舱内至少 2 小时

(多 24 小时)

— 舱内应采用自来水完全冲去上述水

— 在舱内加水完毕后,根据地方法规,可能需要抽取水样,检查含菌量

— 经过上述工艺程序,液舱才能正式加水SIGMAGUARD CSF 650 (SIGMAGUARD CSF)

无溶剂环氧漆 650

4/4

混合使用时间 (处于施工粘度时)

20℃ 60 分钟

30℃ 45 分钟

— 由于是放热反应,在混合期间及之后,油漆温度可能升高

声明

- 无溶剂环氧漆 SigmaGuard CSF650 是用于饮用水运输和储存的涂料

- 为达到这些要求,在涂料的施工和固化期间必须保持良好的通风,以确保

涂料的彻底固化

- 在正式投入饮水前,应严格按照推荐的清洗程序及的数据表和工作程

序

**适用性 SIGMA 涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作细

小的修改以满足各地和规范/实情,在这些实情下,应使用变更的产品数

据

参 考 产品数据说明 请参阅表 1411

安全 请参阅表 1430

密闭场所安全和健康安全

爆炸危害和危害 请参阅表 1431

密闭舱室内的安全工作 请参阅表 1433

通风技术 请参阅表 1434

钢材表面处理 请参阅表 1490

矿物磨料规范 请参阅表 1491

产品说明书编号 7443

SIGMAWELD 165 (SIGMA PROFERRAL MC)

无机硅酸锌车间底漆 165

1 / 3

共 三 页 2005 年 9 月版

简 介 双组份湿汽固化乙基硅酸锌预处理底漆

主要性能 — 适合于钢板抛丸喷砂处理自动化涂装流水线

— 快干性

— 有良好的切割和优异的焊接性能, 包括金属惰性气体/金属活性气体焊

接(自动焊或手工焊)

— 干膜厚达 13 微米时, 能提供优良的防锈期达 9 个月(随暴露状况和喷砂

表面粗糙度而定)

— 可作为各种油漆系统内的道底漆

— 适合于浸没在海水里带有阴保护系统的涂层内表面

— 具有优异的热稳定性, 使在热加工过程中烧损破坏降至程度

— 底漆表面焊渣不易粘附

— 作为预处理底漆获劳氏船级社认可(见数据表 1880)

— 有英国北方工业健康中心认可的明(见数据表 1881)

颜色与光泽 红灰色 - 平光

基本数据(20℃) (1 克/厘米 3 =8.25 磅/美加仑, 1 米 2/升=40.7 英尺 2 /美加仑)

比 重 1.5 克/厘米 3

体积固体含量 30% ±2%

挥发性**成分(VOC) 428 克/公斤(按 1999/13/EC,SED 标准)

645 克/升(约 5.4 磅/加仑)

推荐干膜厚度 13 微米 - 另参阅“推荐底材状况与温度”

理论涂布率 20 米 2/升, 13 微米干膜厚时

表干时间 底材温度 20℃时, 6 分钟; 底材温度 40℃, 3 分钟

覆涂间隔 小: 3 天

: 9 个月

在底漆完好情况下, 允许有较长的覆涂间隔

贮藏有效期 基料: 至少 9 个月

(阴凉干燥处) 色浆: 至少 12 个月

闪 点 基料: 15.5℃, 色浆: 28℃

推荐底材 — 钢材; 喷砂处理达 ISO 标准 Sa2.5 级.喷砂表面粗糙度达(RZ)40-70 微米

状况与温度 — 在上述粗糙度范围内, 推荐干膜厚度为 13 微米,相当于在光滑试板上

15 微米

— 在光滑试板上膜厚不得** 13 微米SIGMAWELD 165 (SIGMA PROFERRAL MC)

无机硅酸锌车间底漆 165

2 / 3

— 底材温度可达 35℃

— 在自动化涂装线上, 推荐底材温度为 30℃

— 底材温度必须至少** 3℃

— 固化时相对湿度必须达 50%以上

二次表面处理 — 在储存和建造期应限制预处理底漆的污染

— 分段组装后, 表面缺陷的处理可依照下列方案

— 有两种表面处理方法可供选择, 具体应根据施工部位和涂料系统(见系

统表)而定

— 理想的表面处理方法如下, 括号内为可采纳的其它方法:

暴露状态 浸水区 大气区

污染物 去除 去除

焊缝 ISO 标准 Sa2.5 级 SPSS 标准 Pt2 级

(SPSS 标准 Pt3 级)

烧坏区域 ISO 标准 Sa2.5 级 SPSS 标准 Ss 级

(SPSS 标准 Pt3 级) (SPSS 标准 Pt2 级)

损坏腐蚀区 ISO 标准 Sa2.5 级 SPSS 标准 Ss 级

(SPSS 标准 Pt3 级) (SPSS 标准 Pt2 级)

白锈 SPSS 标准 IDPt2 级 SPSS 标准 IDPt1 级

(SCAP*) (SCAP*)

* 用金钢砂磨纸清理

注意: 在焊接钢板的背面可能显示出变色(特别在填角焊接钢板处),不可把

这种区域误认为烧坏区域, 并*特别处理.在变域内, 有可能存在完

全烧坏的区域(在薄板焊接时, 特别会发生)则这些区域应按照上述的“烧坏

区域”进行处理

使用说明 混合体积比: 基料 : 色浆 = 55 : 45

— 基料和色浆的混合温度应** 15℃

— 在加基料剂之前, 应充分地搅拌色浆

— 逐渐地把 1/3 的基料加于色浆之中

— 彻底搅拌, 直到质地均匀

— 加入剩余基料且连续搅拌, 直到混合物质地均匀

— 混合物用 30-60 目网筛过滤

— 混合油漆立刻可以使用

— 根据工作程序、钢材表面温度和线速度等情况可能需要添加稀释剂(稀

释剂 90-53)

干膜厚度 80 微米时 72 32 16 12 8

覆涂间隔(天) 28 28 28 14 7

— 表面应干燥且无任何污物

注 意 — 当用 Sigmacover 522 环氧漆覆涂在旧的(醇酸)底漆或中间漆上时,

小覆涂间隔应为上表中列出的 5 倍的时间

— 只要干膜厚度不**过 50 微米, 覆涂间隔可延长至 6 个月

— 表面应适当清洁

— 光泽面漆需要附着力好的中间漆

固化时间表

底材温度 表干(小时) 干硬防雨(小时) 完全固化(天)

5℃ 8 18 --

10℃ 5 8 15

15℃ 3.5 6 10

20℃ 2 4 7

25℃ 1.5 4 5

— 施工与固化时需足够通风量(请参阅表 1433 和 1434)

— 为获得在特涂系统中的抗性, 底材的温度必须达到 10℃(SIGMARITE SEALER)

氧漆 522

4/4

SIGMACOVER 522

环

混合后使用期 (处于施工粘度时)

15℃ 10 小时

20℃ 8 小时

25℃ 6 小时

30℃ 5 小时

35℃ 4 小时

**适用性 SIGMA 涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作

细小的修改以满足各地和规范/实情,在这些实情下,应使用变更的产

品数据

参 考 产品数据说明 请参阅表 1411

安全 请参阅表 1430

密闭场所安全和健康安全

爆炸危害 - 危害 请参阅表 1431

密闭舱室内的安全工作 请参阅表 1433

通风技术 请参阅表 1434

钢材表面处理 请参阅表 1490

产品说明书编号 7420

CSF 585 (SIGMAGUARD CSF 85)

溶剂环氧漆 585

1 / 4

SIGMAGUARD

无

共 四 页 2005 年 9 月版

简 介 双组份胺固化无溶剂环氧漆

主要性能 — 可作饮水舱涂层

— 可以采用单进料无气喷涂设备施工

— 无爆炸风险和火灾危害性

— 浅色,在密闭空间有良好的可见性

— 获得荷兰 KIWA 饮用水认可证书

— 其他证书参见 1882“饮用水认可证书表”

颜色与光泽 蓝色和白色 - 有光

基本数据(20℃) (1 克/厘米3=8.25 磅/美加仑,1 米2/升=40.7 英尺2/美加仑)

比 重 1.3 克/厘米3

体积固体含量

挥发性**成分(VOC) 5 克/公斤(按 1999/13/EC,SED 标准)

6 克/升(约 0.1 磅/加仑)

推荐干膜厚度 300 微米

理论涂布率 3.3 米2/升,300 微米厚*

表干时间 5 小时

覆涂间隔 小:24 小时*

:20 天*

完全固化时间 12 天*

(成分数据)

贮藏有效期 至少 12 月

(阴凉干燥处)

闪点 基料和固化剂:65℃ 以上

推荐基底 — 钢材; 喷砂清理达到 ISO 标准 Sa2.5 级,表面粗糙度(Rz)50-100 微米

状况与温度 — 施工和固化时基底温度应有 10℃以上并至少** 3℃

— 如需要临时底漆,则可用 SigmaGuard 215(干膜厚度 75 微米)

使用说明 混合体积比 基料:固化剂 = 77.5 :22.5

— 基料与固化剂混合温度要至少** 20℃

— 温度较低时,喷涂粘度增高,会造成雾化不好

— 不能用稀释剂稀释

— 推荐的施工指南,参见工作程序CSF 585 (SIGMAGUARD CSF 85)

溶剂环氧漆 585

2 / 4

SIGMAGUARD

无

熟化时间 基底温度 10℃ - 15 分钟

基底温度 20℃ - 10 分钟

基底温度 30℃ - 5 分钟

混合使用期 约 90 分钟 (20℃) *

无气喷涂 — 大功率单进料无气喷涂设备,采用压力比 60:1 型,并配以合适的

高压软管

— 当空气温度较低时,为避免涂料在管道内冷却,则需要对管道全线加热

或绝缘

— 可以采用 45:1 的无气喷涂设备,但需对高压软管全线加热

— 当采用 45:1 的无气喷涂设备,涂料必须加热至 30℃,以保持较合适的

江苏东风环境公司在售的PPG油漆发布2021年*三季度财务报告 匹兹堡—(美国商业资讯)— PPG(纽约证交所代码:PPG)日前公布了2021年*三季度财报。

海虹老人油漆集团公司成立于一百多年前的丹麦哥本哈根。是世界的船舶漆、工业漆、集装箱漆、装饰漆及游艇漆产品生产及服务供应商。海虹老人油漆的产品通过子公司、合资公司、代理商、海虹分公司及经销商遍及**100多个地区。海虹中国始终是海虹老人涂料为重视的市场之一。自十90年代海虹老人涂料进入中国香港、之后进入中国大陆市场以来,我们在全国多个城市设有销售办事处,竭诚为您服务!

欢迎来到江苏东风环境科技有限公司网站,我公司位于文化底蕴厚重、历史遗存丰富的南京市。 具体地址是江苏南京溧水区公司街道地址,负责人是乐经理。

主要经营海虹老人牌油漆。

我们崇尚简约精致的设计理念,本着以客户为本,客观实际,创新发展的原则,在追求完美极致的道路上努力打造行业新标准。主营产品有涂料 涂料 防腐涂料 等!如果您对我公司的产品有兴趣,请在线留言或者来电咨询。

本页链接:http://www.cg160.cn/vgy-88396451.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于江苏东风环境科技有限公司

商铺首页 |

更多产品 |

联系方式

海虹老人油漆集团公司成立于一百多年前的丹麦哥本哈根。是世界的船舶漆、工业漆、集装箱漆、装饰漆及游艇漆产品生产及服务供应商。海虹老人油漆的产品通过子公司、合资公司、代理商、海虹分公司及经销商遍及**100多个地区。海虹中国始终是海虹老人涂料为重视的市场之一。自十90年代海虹老人涂料进入中国香港、之后进入中国..

- 我要给“焦油环氧漆300 庞贝捷涂料 常州市钟楼区PPG式玛油漆”留言

- 更多产品

切刀 日本IZUMI充电式液压切刀REC-585YC厂家

手动棘轮切刀 山东日本izumi IZ-325A 棘轮式电缆钳厂

日本IZUMI液压弯管机PB-10N厂 IZUMI液压弯管机PB-10N

绍兴S-320手动液压切刀报价 切刀

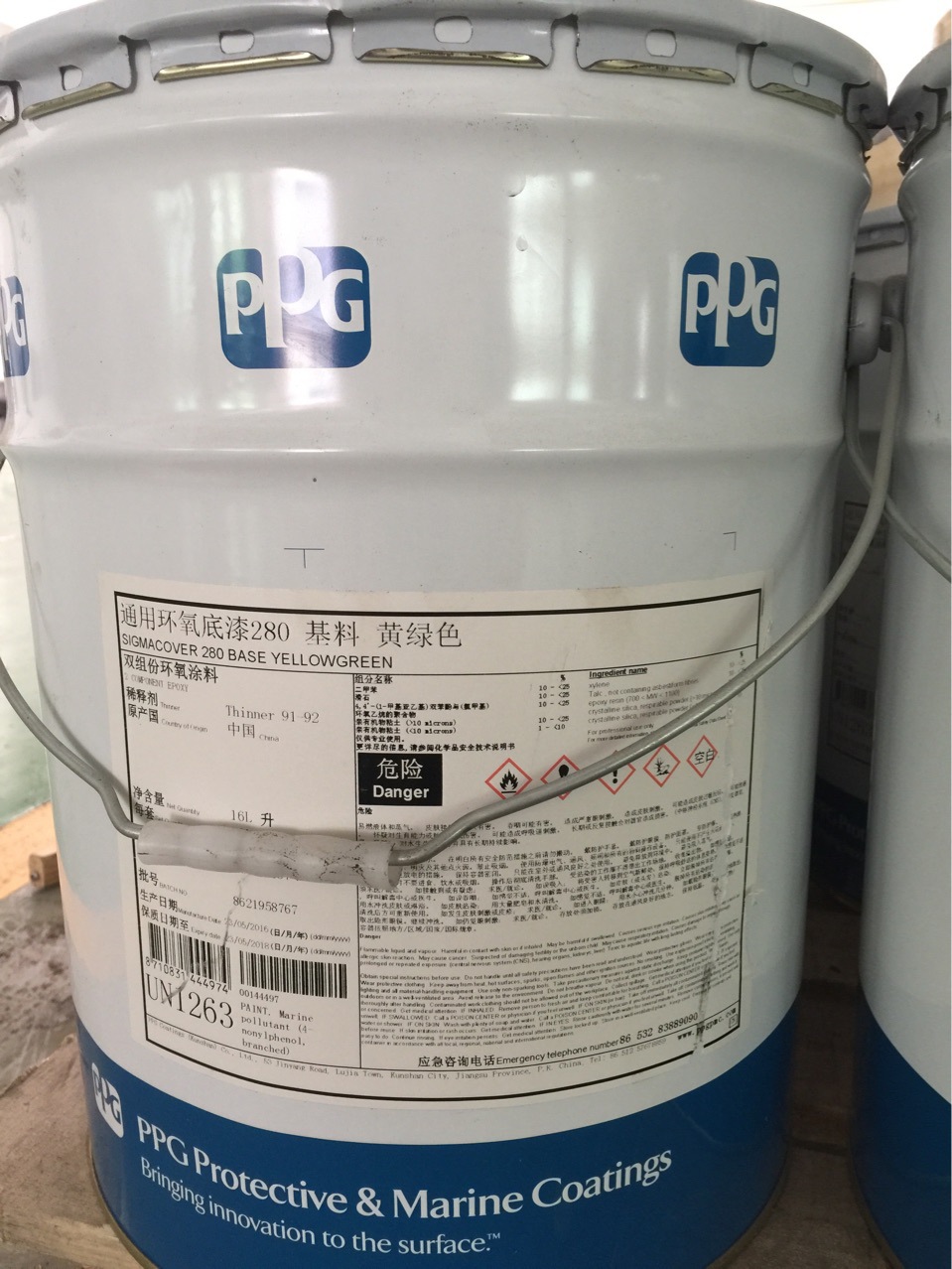

sigmacover280 庞贝捷涂料 安徽省PPG式玛油漆

湛江60芯光缆回收_康宁48芯GYXTW光缆

昆明皮带机厂家 煤矿皮带机安装 矿用皮带输送机

江苏福斯LAGERMEISTER XXL 万道

切刀 舟山REC-54H充电式液压切刀供应

台州日本izumiREC-651F液压压接钳单价 充电式压接工具

宁波到石家庄 汽车托运 轿车托运公司 排名