- 产品描述

自动化生产流水线是能实现产品生产过程自动化的一种机器系统工程,通过采用一套能自动进行加工、检测、装卸、运输的机器设备,组成高度连续的、完全自动化的生产流水线线,来实现产品的生产,从而提高工作效率,推动产品转型升级,加快经济高质量发展的步伐。降低生产成本、提高加工质量、快速更换产品,是机械制造业竞争和发展的基础,也是机械制造业技术水平的标志,它的发展趋势是提高可调性,扩大工艺范围,提高加工精度和自动化程度,同计算机结合实现整体自动化车间与自动化工厂。在自动化生产流水线的设计制作过程中,要用到很多基础性元器件,其中电磁阀就是一种重要的。

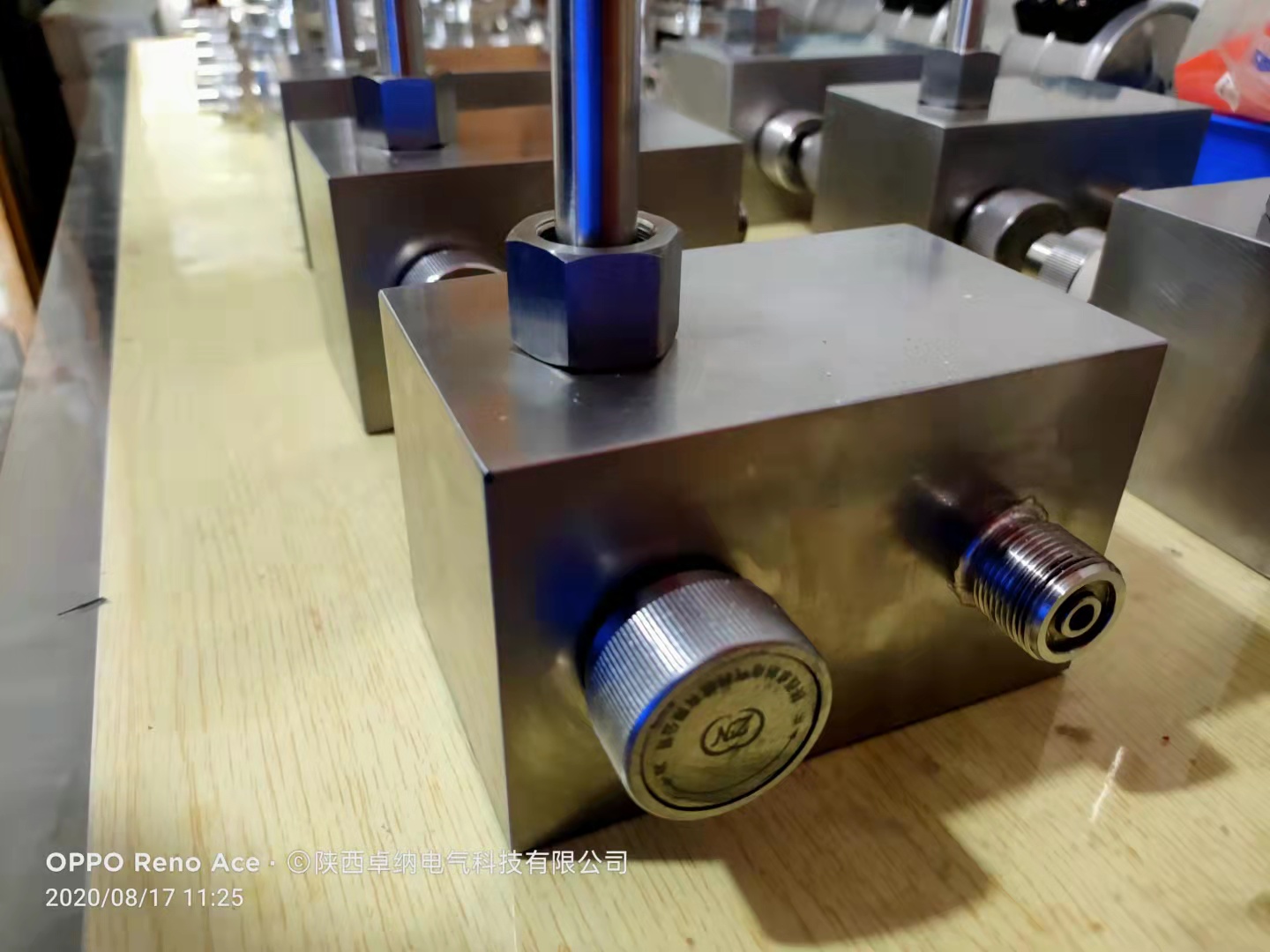

电磁阀是用电磁控制的工业设备,是用来控制流体的自动化基础元件,属于执行器,并不限于液压、气动。

用在工业控制系统中调整介质的方向、流量、速度和其他的参数。电磁阀可以配合不同的电路来实现预期的控制,而控制的精度和灵活性都能够保证。因此电磁阀也被称为自动化生产流水线的开关。

电磁阀有很多种,不同的电磁阀在控制系统的不同位置发挥作用,常用的是单向阀、安全阀、方向控制阀、速度调节阀等。

随着我国经济的高质量发展,信息技术、网络技术和机器人技术等发展应用,自动化流水线技术将会被越来越多的应用到工业发展中。自动化流水线技术的运用也为人们对物资的需求提供了解决办法,便于人们的生活,有利于产品的大批量、大规模发展。在自动化生产流水线要点的设计上,需要相关人员综合考虑各方面因素,运用科学的方法对自动化生产线上的各个环节进行信息搜集,并进行科学的分析,提出优化设计方案。在自动化生产流水线设计方案的优化过程中,流水线组织设计的准备工作也是重要一环。

在设计自动化流水线之前,应做好以下各项准备工作:

1、进行产品零件的分类,明确适于和不适于用自动化流水生产形式制造的产品和零部件,并规定自动化流水线形式;

2、改进产品结构,使之适合于流水生产;

3、审查和修改工艺规程,其内容包括:

(1)在一条自动化流水线上生产的产品、零件或零件组的全部工序封闭在流水线上完成;

(2)产品、部件的装配和零件加工的顺序要完金一致,工序的组成相同;

(3)产品、部件、零件的加工(装配)基准应力求一致;

(4)提高工序作业的机械化程度,减少手工操作,使工序单件时间保持稳定。

4、收集整理设计所需资料,如工厂和车间的现有设备明细表、有关车间的厂房建筑和生产面积资料、车间平面布置图、工时定额及实际完成资料与技术组织措施计划等。

在自动化包装流水线故障管理工作中,不但要对每一项具体的包装设备故障进行分析,查明发生的原因和机理,采取预防措施,防止故障重复出现。

同时,还必须对本系统、企业全部设备的故障基本状况、主要问题、发展趋势等有全面的了解,找出管理中的博弱环节,并从本企业设备着眼,采取准备性措施,预防或减少故障,改善技术状态。

因此,对自动化包装流水线故障的统计分析是故障管理中**的内容,是制定管理目标的主要依据。

(1)故障对象的有关数据有系统、设备的种类、编号、

(2)故障识别数据有故障类型、故障现场的形态表述、

(3)故障数据有故障现象、故障原因、测试数据i

(4)有关故障设备的历史资料。

自动化包装流水线故障信息的来源有:

(1)故障现场调查资料

(2)故障专题分析报告

(3)故障修理单;

(4)设备使用情况报告

(5)定期检查记录;

(6)状态监侧和故障诊断记录;

(7)产品说明书,出厂检验、试验数据

(8)设备安装、调试记录;

(9)修理检验记录。

收集自动化包装流水线故障数据资料的注意事项为:

(1)按规定的程序和方法收集数据;

(2)对故障要有具体的判断标准;

(3)各种时间要素的定义要准确,计算相关费用的方法和标准要统一;

(4)数据必须准确、真实、可靠、完整,要对记录人员进行教育、培训制;

(5)收集信息要及时。

做好自动化包装流水线设备故障的原始记录包括以下内容:

(1)跟班维修人员做好检修记录,要详细记录设备故障的全过程,如故障部位、停机时间、处理情况、产生的原因等,对一些不能立即处理的设备险忠也要详细记载;

(2)操作工人要做好设备点检(日常的定期预防性检查)记录,每班拉点检要求对设备做逐点检查、逐项记录。对点检小发现的设备隐患,除拉规定要求进行处理外,对隐邵情况也要按要求认真填写。以上检修记录和点捡记录定期汇集整理后,上交企业设备管理部门;

(3)填好设备故障修理单,当有关技术人员会同维修人员对设备故障进行分析处理后,要把详细情况填入故障修理单,故障修理单是故障管理中的主要信息源。

自动化生产流水线的类型多种多样,可按其不同的特征进行分类。根据工作性质不同可以分为:切削加工自动化流水线、装配自动化流水线及综合性自动化流水线(即具有不同性质的工序,如机械加工、装配检验、热处理、防锈包装等工艺范围);根据工件输送方式可分为:料槽输送自动化流水线、机械手输送自动化流水线、传送带输送自动化流水线以及带随行夹具的自动化流水线等;根据生产批量的大小又可分为大批大量生产的自动化流水线和多品种成批生产的可变的柔性自动化流水线。 服装加工自动化生产流水线系统运行流程设计有如下步骤:

1、配料部门按照生产计划单领料;

2、把相同部位的按照尺码、布层、颜色等规则组合起来,并把根据单录入并打印出的扎单在每一组配套上,扎单上记录有该产品的属性,以及工序号、扎单号和件数等信息;以及记录各工位工作量信息。

3、车间到部门领取捆成品,按照生产流程把相同扎单号的配套组合在一起,并徒手递送到对应的工位上;完成后,工人完全依靠扎单上的信息来进行生产操作,以保证都是遵照计划好的工序、由相同属性的成品组成的。

4、工位上的工人领到产品后进行规定工序的操作,操作完成后在扎单存根上签上工号,同时剪下扎单上的以作为核算计件工资的凭证;

5、配扎工把前道工序完成的半成品收集起来,再次和相同扎号的其他部位衣片配套,手工传送到下一道工序;

6、重复操作4、5步骤,直至所有工序完成,成品包装并入库。

东莞市兴创机械设备有限公司前身成立于2012年,于2019年在东莞设立生产基地,公司位于有“世界工厂”之称的东莞市寮步镇,是一家集产品研发、生产、销售、服务为一体的综合性企业。公司主要生产经营:东莞输送带,深圳输送带,广州输送带,佛山输送带,惠州输送带,惠州流水线,广州流水线以及输送设备;产品广泛应用于电器、磨具、五金、塑胶、电子、陶瓷、玻璃、机械、工艺品、氧化等行业。公司坚持以“质量为先”“诚信为本”“以客为尊”的经营理念,不断加强和改善技术及生产设备;奉行“真诚合作”、“共同发展”的宗旨,竭诚为国内外客商提供较优良的品质、合理的价格、准确的交货期及较完善的售后服务。

欢迎来到东莞市兴创机械设备有限公司网站,我公司位于素有“龙舟之乡、中国民间艺术之乡、举重之乡、粤剧之乡”之美誉,号为“世界工厂”的东莞市。 具体地址是广东东莞寮步公司街道地址,负责人是谢先生。

主要经营传送带。

本公司在机械产品这一领域倾注了无限的热忱和激情,公司一直以客户为中心、为客户创造价值的理念、以品质、服务来赢得市场,衷心希望能与社会各界合作,共创成功,共创辉煌,携手共创美好明天!

本页链接:http://www.cg160.cn/vgy-87155652.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于东莞市兴创机械设备有限公司

商铺首页 |

更多产品 |

联系方式

东莞市兴创机械设备有限公司前身成立于2012年,于2019年在东莞设立生产基地,公司位于有“世界工厂”之称的东莞市寮步镇,是一家集产品研发、生产、销售、服务为一体的综合性企业。公司主要生产经营:东莞输送带,深圳输送带,广州输送带,佛山输送带,惠州输送带,惠州流水线,广州流水线以及输送设备;产品广泛应..

- 我要给“成都流水线中的青春”留言

- 更多产品