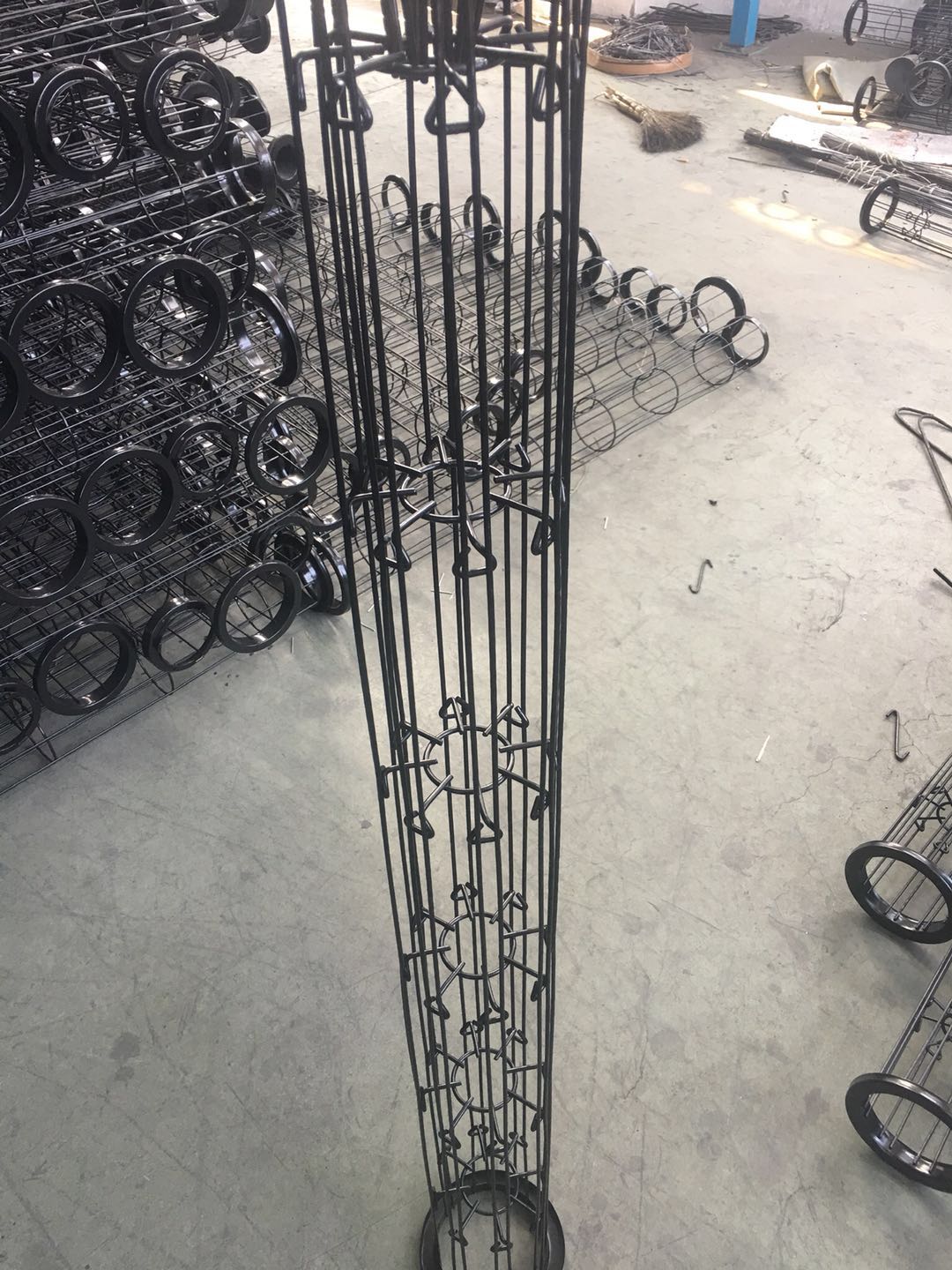

- 产品描述

生成的金刚石常常发现有几乎纯结晶形式的立方取向的sp杂化的碳原子。有时候它们会有一些缺陷或者是杂质原子,这使它们有一定的颜色,但是晶格仍然是立方结构而且键合仍然是纯粹的sp杂化。立方晶型的内部能量比六方晶型要略低,而且就从熔融材料中生长速率而言,无论是自然形成还是合成金刚石都足够的慢,使得晶格有时间以低的能量(立方)生长,从而使sp杂化的碳原子成为可能。相比之下,类金刚石碳是由具有高能量前驱碳(例如等离子体、阴极电弧沉积、溅射沉积以及离子束沉积)在相对冷的表面上快速冷却或淬火而成。在这些情况下,立方晶格和六方晶格被一层层的随机混合,因为在碳原子被“冻结”在材料表面之前并没有足够的结晶生长的时间。非晶类金刚石涂层可以导致没有长程晶格有序。没有长程有序就没有脆性断裂平面,因此涂层会比较有弹性、对基底材料的形状有适应性,同时和金刚石一样硬。事实上,这种性质已经被用来研究类金刚石碳在纳米尺度上的原子间磨损。镀DLC常见的制备DLC 薄膜的方法有真空蒸发 、溅射、等离子体化学气相沉积、离子注入等。这些方法中, 传统的真空蒸发镀膜法具有较高的沉积速度, 生成的薄膜纯度高, 但由于热蒸发的原子或分子在基板上能量很低(约0��2 eV ), 其表面迁移率很低, 导致薄膜与基体结合强度差, 加上已经沉积的原子对后来飞到的原子会造成阴影效果, 使得真空蒸发镀膜技术的应用受到很大的限制。离子注入法能使材料的摩擦因数、耐磨性、耐腐蚀性等发生显著变化, 而且注入层与基体材料之间没有清晰的界面, 因而与基体结合牢固, 表面不存在粘附破裂或剥落。然而, 离子注入的注入层太薄, 仅数百纳米, 在耐磨工况下应用受到一定限制。为了克服真空蒸发镀膜法结合力差以及离子注入法注入层浅的问题, 科研人员把薄膜蒸发沉积与离子注入技术结合起来, 研究出了真空蒸发离子束沉积技术。该技术在用蒸发源(电子束) 将元素沉积在基片上的同时, 用离子轰击镀层, 以获得比离子注入层更厚、比蒸发镀膜法附着力更大的高性能致密膜层。因此这种方法有利于增强薄膜的摩擦学性能。本文作者用真空蒸发离子束镀膜的方法制备了DLC薄膜, 测试了其摩擦学性能, 并对DLC 薄膜的表面形貌对其摩擦学行为的影响进行了研究。低温技术真空PVD镀膜服务,PVD涂层,TiN涂层 ,TiCN涂层,TiAlN涂层, CrN涂层,DLC涂层,TiAlCrN涂层。其中DLC涂层工艺温度为80~150度,其它涂层均小于280度 公司为新加坡独资企业,公司的技术为自主国际(US11/041,789)的低温PVD涂层技术(磁控阴极弧及强化磁控溅射),涂层时工作温度<300度,涂层具有更好的综合性能,此技术是PVD技术领域的突破,目前用的PVD技术均为高温技术,涂层温度均在450度以上。此技术有效解决了高温所带来的种种端,如高温回火,材料变形,焊缝开裂,脱落等等。有数种方法来生产类金刚石碳,但都是基于, sp杂化键比sp杂化键小很多的事实。因此原子尺度上压力、冲击、催化或者是几种方法的组合的应用可以迫使sp杂化碳原子结合在一起形成sp键合。这些作用必须足够强使得这些原子能够偏离sp键合的特性,而不能像弹簧一样变形回来。一般的技术,要有一种足够的压力,要么能够使sp杂化碳原子团簇深入到涂层内,使得没有足够的空间让sp杂化扩张回来,要么这些新的团簇就很快被下一轮新到来的碳所埋。可以把这个过程想象成为下冰雹一样的一种更局部化、更快、更加纳米的热压结合条件来生产和合成的金刚石。由于它们独立的发生在生长薄膜或涂层表面的许多地方,它们倾向于形成类似于鹅卵石街道一样的表面,其中鹅卵石是指sp杂化碳的结核或团簇。根据所使用的特定生产工艺,生产上会有很多碳沉积的周期,一些工艺例如连续的新碳元素到达比例和弹道运输可以促使sp键合形成。其结果就是,ta-C可能有”鹅卵石街道“的结构,或者说结核会融在一起,就像一块海绵或是鹅卵石一样,小到几乎不能看见。

东莞长安万科模具镀钛有限公司

公司简介

东莞万科模具镀钛有限公司建于2002年成立以来,始终依靠自主创新、坚持以科技打造、以质量开拓市场、靠信用树立形象,本着“客户,诚信至上”的原则,

从事金属表面纳米处理PVD超硬涂层加工进行表面增寿、增硬、增值及提高耐磨、耐腐蚀等。我司拥有的多弧离子镀膜机和国内外、较具竞争力的真空镀膜工艺,研发实力雄厚.因此,我司能为客户提供镀钛涂层服务,满足客户各种需求. 并不断追求[的涂层,的服务].

PVD是英文Physical Vapor Deposition(物相沉积)的缩写,是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。PVD纳米涂层通常称谓:镀钛,真空镀钛,镀铬,镀钛加工,PVD镀钛,纳米镀钛,纳米涂层,真空镀钛加工,真空涂层,表面处理等.

真空镀钛涂层特点:增寿、增硬、增值,并以其硬高度、高耐磨、强抗腐蚀性、抗高温、抗黏着性等优越的使用性能广泛应用于模具工业中。

多元复合涂层种类:氮化钛(TiN), 氮化铬(CrN), 氮化铝钛(TiAlN), 高铝钛(AlTiN), 氮碳化钛(TiCN), 氮碳化铬(CrCN)等各种超硬膜层,其涂层厚度可达到0.5~5um,故而您不用担心会给尺寸带来麻烦,并以工艺使产品具有良好的润滑、散热(干式),使工件寿命可增加10~50倍,可提高600%工作效力,从而降低生产成本。

主要客户群及相关镀膜产品:

1.切削工具业:如钻头,铣刀,螺齿刀,拉刀,圆锯片,舍弃式刀片等工具。

2.精密模具业:拉伸模,五金模,塑料模,模具配件,成型模具,顶针,冲棒,镶件等。

3.粉末冶金业:精密模具,各种模具工件/耐磨部件等。

4.电子设备:SMT机器零件,,手术刀,内孔镜等。

5.汽车工业:活塞,活塞环,汽门挺杆,凹轮轴等。

东莞万科模具镀钛有限公司以其的品质,热忱的服务,优惠的价格诚邀您的惠顾.愿与贵司精诚合作,共创辉煌!欢迎来电垂询!

公司名称:东莞万科模具镀钛有限公司

联 系 人:黄

联系电话:

地 址:广东省东莞市长安镇乌沙新民东路盛兴街8号

邮 箱:@欢迎来到东莞市长安万博精密模具加工厂网站,我公司位于素有“龙舟之乡、中国民间艺术之乡、举重之乡、粤剧之乡”之美誉,号为“世界工厂”的东莞市。 具体地址是广东东莞长安公司街道地址,负责人是蒋松林。

主要经营真空镀钛涂层特点:增寿、增硬、增值,并以其硬高度、高耐磨、强抗腐蚀性、抗高温、抗黏着性等优越的使用性能广泛应用于模具工业中。 多元复合涂层种类:氮化钛(TiN),氮化铬(CrN),氮化。

本公司技术力量强大,工程技术人员多名,具有多年的生产经验,工艺达到国内同行一流水平。性能先进的设备和制造精湛的工艺装备,确保产品质量趋于完美。

本页链接:http://www.cg160.cn/vgy-55857007.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于东莞市长安万博精密模具加工厂

商铺首页 |

更多产品 |

联系方式

东莞长安万科模具镀钛有限公司

公司简介

东莞万科模具镀钛有限公司建于2002年成立以来,始终依靠自主创新、坚持以科技打造、以质量开拓市场、靠信用树立形象,本着“客户,诚信至上”的原则,

从事金属表面纳米处理PVD超硬涂层加工进行表面增寿、增硬、增值及提高耐磨、耐腐蚀等。我司拥有的多弧离子镀膜机和国内外..

- 我要给“中棒镀DLC 收费合理”留言

- 更多产品