- 产品描述

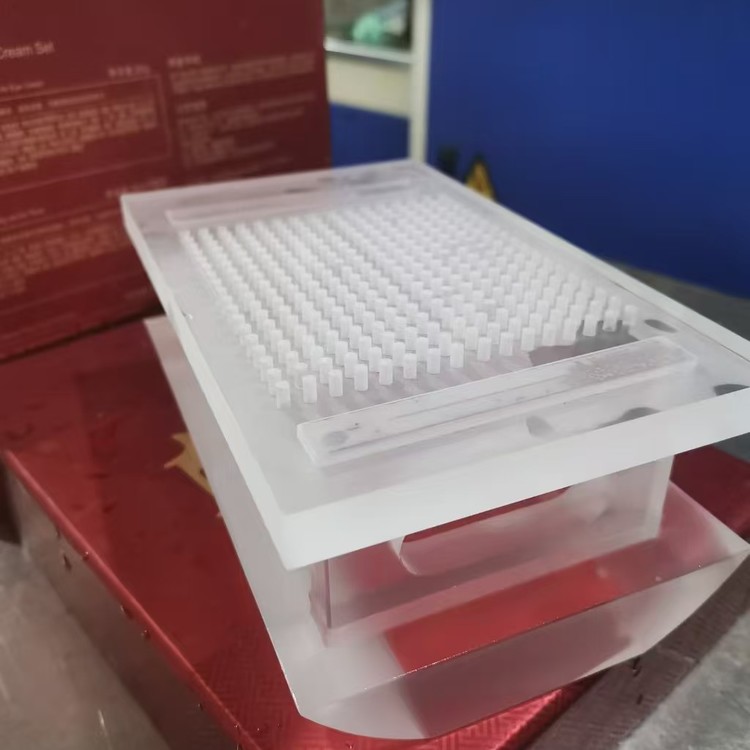

CNC(计算机数控)加工在塑胶零件制造中具有以下特点:

### 1. **高精度**

- CNC加工能够实现高的精度,通常可达±mm甚至较高,适合对尺寸要求严格的塑胶零件。

### 2. **复杂几何形状**

- CNC加工可以处理复杂的几何形状,包括曲面、倒角、槽孔等,满足多样化设计需求。

### 3. **材料多样性**

- 适用于多种塑胶材料,如ABS、PC、POM、尼龙、PEEK等,根据零件性能要求选择合适的材料。

### 4. **一致性和重复性**

- CNC加工具有高度的一致性,能够批量生产相同规格的零件,确保产品质量稳定。

### 5. **快速原型制造**

- 适合快速制造原型件,便于设计和功能验证,缩短产品开发周期。

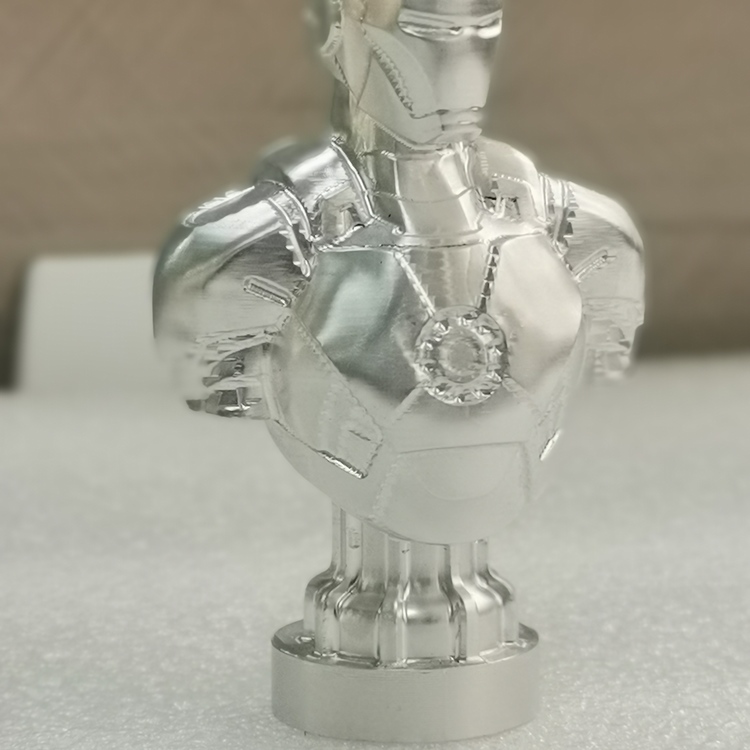

### 6. **表面质量好**

- CNC加工后的塑胶零件表面光滑,可直接使用或通过后处理(如抛光、喷砂)进一步提升外观。

### 7. ***模具**

- 与注塑成型不同,CNC加工*开模,适合小批量生产或定制化需求,降。

### 8. **灵活性高**

- 通过编程可以快速调整加工路径和参数,适应不同设计和生产需求。

### 9. **强度与耐用性**

- CNC加工像注塑成型那样引入内应力,因此零件通常具有的机械性能。

### 10. **环保性**

- CNC加工产生的废料较少,且塑胶材料可回收利用,。

### 应用领域

- 广泛应用于汽车、、电子、等行业,用于制造精密零件、外壳、夹具等。

总之,CNC塑胶零件以其高精度、灵活性和广泛适用性,成为现代制造业中的重要选择。

四轴零件加工是一种在数控机床(CNC)上进行的高精度加工技术,它利用四个运动轴(通常是X、Y、Z轴和一个旋转轴)来完成复杂零件的加工。以下是四轴零件加工的主要特点:

### 1. **复杂几何形状的加工能力**

- 四轴加工可以通过旋转轴(通常是A轴或B轴)实现工件的多角度加工,能够处理复杂的几何形状,如曲面、倾斜面、螺旋槽等。

- 相比三轴加工,四轴加工减少了工件的装夹次数,提高了加工效率和精度。

### 2. **减少装夹次数**

- 四轴加工可以通过旋转轴调整工件的位置,*多次拆卸和重新装夹,从而减少加工时间,降低误差累积。

- 特别适用于需要多面加工的零件,如叶轮、凸轮、模具等。

### 3. **提高加工精度**

- 由于减少了装夹次数,四轴加工能够地保持工件的加工基准,从而提高整体加工精度。

- 旋转轴的加入使得能够以较合适的角度接近工件,减少干涉,提高表面质量。

### 4. **适用于复杂零件**

- 四轴加工特别适合加工复杂零件,如零件、器械、汽车零部件等,这些零件通常具有复杂的曲面和多角度特征。

### 5. **灵活性和效率**

- 四轴加工可以在一次装夹中完成多面加工,减少了加工工序,提高了生产效率。

- 对于需要多次换刀或调整角度的加工任务,四轴加工较具灵活性。

### 6. **降**

- 由于减少了装夹次数和加工时间,四轴加工可以降低人工成本和加工成本。

- 对于批量生产复杂零件,四轴加工的经济性较为明显。

### 7. **技术要求较高**

- 四轴加工需要较高的编程技术,尤其是对旋转轴的控制和路径的优化。

- 操作人员需要具备较高的数控编程和加工经验,以确保加工精度和效率。

### 8. **适用范围广**

- 四轴加工适用于多种材料,包括金属(如铝、钢、钛合金)、塑料、复合材料等。

- 广泛应用于、汽车制造、模具制造、器械等行业。

### 9. **与五轴加工的区别**

- 相比五轴加工,四轴加工缺少一个旋转轴,因此在加工某些其复杂的零件时可能受到限制。

- 然而,四轴加工在成本和技术门槛上较具优势,适合大多数复杂零件的加工需求。

### 总结

四轴零件加工以其高精度、率和多角度加工能力,成为复杂零件制造的重要技术。它在减少装夹次数、提高加工灵活性和降方面具有显著优势,广泛应用于多个工业领域。

五轴联动加工是一种的数控加工技术,具有以下特点:

1. **高精度和复杂曲面加工能力**:

五轴联动加工可以同时控制五个坐标轴(X、Y、Z和两个旋转轴),能够实现复杂曲面的高精度加工,适用于、汽车、模具等领域的高精度零件制造。

2. **减少装夹次数**:

传统三轴加工需要多次装夹来加工复杂零件,而五轴联动加工可以在一次装夹中完成多面加工,减少了装夹误差,提高了加工效率和精度。

3. **提高加工效率**:

五轴联动加工可以通过优化路径,减少空行程和加工时间,同时可以使用较短的,提高切削稳定性和加工效率。

4. **的表面质量**:

五轴联动加工可以保持与工件表面的角度,减少振动和切削力,从而获得的表面光洁度和加工质量。

5. **加工灵活性高**:

五轴联动加工可以处理复杂几何形状的零件,包括深腔、窄缝、倒扣等传统加工难以完成的部位。

6. **减少磨损**:

通过优化角度和切削路径,五轴联动加工可以延**命,降低加工成本。

7. **应用范围广**:

五轴联动加工适用于多种材料,包括金属、复合材料、塑料等,广泛应用于、器械、能源设备、模具制造等行业。

8. **技术要求高**:

五轴联动加工对机床、编程和操作人员的技术要求较高,需要复杂的编程和的机床控制。

总之,五轴联动加工是一种、高精度的加工技术,特别适合复杂零件的制造,能够显著提高生产效率和产品质量。

机械零件加工的特点主要包括以下几个方面:

### 1. **高精度要求**

- 机械零件加工通常对尺寸精度、形状精度和位置精度有严格要求,以确保零件在装配和使用过程中能够达到预期的性能。

- 加工精度通常以微米(μm)为单位,某些高精度零件甚至要求达到纳米级别。

### 2. **多样化的加工方法**

- 机械零件加工涉及多种加工方法,如车削、铣削、磨削、钻削、镗削、拉削、冲压、铸造、锻造等。

- 根据零件的材料、形状和精度要求,选择合适的加工工艺。

### 3. **材料种类广泛**

- 机械零件加工涉及的材料种类繁多,包括金属(如钢、铝、铜、钛等)、合金、塑料、陶瓷、复合材料等。

- 不同材料的加工性能和工艺参数差异较大,需要根据材料特性调整加工方法。

### 4. **复杂的几何形状**

- 机械零件的形状多样,包括轴类、盘类、箱体类、异形件等。

- 加工过程中需要处理复杂的几何特征,如曲面、螺纹、孔、槽、齿轮等。

### 5. **批量生产与单件生产并存**

- 机械零件加工既包括大批量生产(如汽车零部件、标准件),也包括单件或小批量生产(如定制设备、模具)。

- 批量生产通常采用自动化设备和流水线作业,而单件生产则较注重灵活性和定制化。

### 6. **设备与工具的高要求**

- 机械零件加工需要高精度、率的加工设备,如数控机床(CNC)、加工中心、磨床等。

- 加工的选择和磨损控制对加工质量和效率有重要影响。

### 7. **工艺链长**

- 机械零件的加工通常需要经过多道工序,如毛坯制备、粗加工、半精加工、精加工、热处理、表面处理等。

- 各工序之间需要紧密配合,以确保终零件的质量和性能。

### 8. **严格的质量控制**

- 机械零件加工过程中需要进行严格的质量检测,包括尺寸测量、表面粗糙度检测、硬度测试、无损检测等。

- 质量控制贯穿于整个加工过程,以确保零件符合设计要求和标准。

### 9. **成本与效率的平衡**

- 机械零件加工需要在的前提下,尽可能降和提率。

- 通过优化工艺、采用设备和技术、提高自动化程度等方式,实现成本与效率的平衡。

### 10. **环境与安全要求**

- 机械零件加工过程中会产生切屑、粉尘、噪音、振动等,需要采取环保措施,如切屑回收、除尘、降噪等。

- 操作人员需要遵守安全操作规程,佩戴防护装备,以防止事故的发生。

### 11. **技术较新快**

- 机械零件加工技术不断发展,如数控技术、增材制造(3D打印)、智能制造、绿色制造等新技术的应用,提高了加工精度、效率和环保性。

- 企业需要不新设备和技术,以适应市场需求和技术进步。

### 12. **定制化与标准化结合**

- 机械零件加工既需要满足标准化生产的要求,也需要根据客户需求进行定制化设计。

- 标准化零件可以通过大规模生产降,而定制化零件则能够满足特定应用场景的需求。

总之,机械零件加工是一个复杂且技术要求高的领域,涉及多方面的知识和技能,需要综合考虑材料、工艺、设备、质量、成本等因素,以实现、量的加工目标。

零部件机加工(机械加工)是一种通过机械设备对金属或其他材料进行切削、成形和加工,以制造出符合设计要求的零部件的过程。以下是零部件机加工的主要特点:

### 1. **高精度**

- 机加工能够实现高精度的加工,通常可以达到微米级甚至较高的精度,满足复杂零部件对尺寸、形状和位置的高要求。

- 通过数控机床(CNC)等技术,可以进一步提高加工的精度和一致性。

### 2. **复杂形状加工**

- 机加工可以处理复杂的几何形状,包括曲面、内孔、螺纹、槽等,能够满足多样化设计需求。

- 多轴加工技术(如五轴加工)可以加工较加复杂的零部件。

### 3. **材料适用性广**

- 机加工适用于多种材料,包括金属(如钢、铝、铜、钛等)、塑料、复合材料等。

- 不同的材料可以通过调整加工参数(如切削速度、进给量、选择等)来适应。

### 4. **生产效率高**

- 批量生产时,机加工可以通过自动化设备(如CNC机床)实现生产,减少人工干预,提高生产效率。

- 单件或小批量生产时,机加工也能快速响应需求。

### 5. **表面质量好**

- 机加工可以获得较高的表面光洁度,满足零部件对表面质量的要求。

- 通过精加工和抛光等后续处理,可以进一步提升表面质量。

### 6. **灵活性强**

- 机加工工艺灵活,可以根据不同的零部件需求选择合适的加工方法(如车削、铣削、磨削、钻孔等)。

- 数控编程的灵活性使得加工过程可以快速调整,适应不同的设计变更。

### 7. **成本较高**

- 机加工的设备、和维护成本较高,尤其是高精度和复杂形状的加工。

- 对于大批量生产,机加工的成本可能较高,但对于高精度或复杂零部件,机加工通常是的选择。

### 8. **加工周期较长**

- 对于复杂零部件,机加工可能需要多道工序,加工周期相对较长。

- 尤其是高精度加工,可能需要多次装夹和调整,增加了加工时间。

### 9. **对操作技术要求高**

- 机加工对操作人员的技术要求较高,尤其是在手动加工或复杂数控编程时。

- 需要操作人员具备丰富的加工经验和工艺知识。

### 10. **环保和资源消耗**

- 机加工过程中会产生切屑、冷却液等废料,需要妥善处理以减少环境污染。

- 加工过程中可能消耗较多的能源和材料。

### 总结

零部件机加工以其高精度、复杂形状加工能力和广泛的应用范围,成为制造业中的工艺之一。尽管成本较高,但在高精度和复杂零部件的制造中,机加工具有的优势。随着数控技术和自动化技术的发展,机加工的效率和精度将进一步提升。

数控精密机加工(CNC精密加工)是一种利用计算机数控技术进行高精度、率的零件加工方法。其特点主要体现在以下几个方面:

### 1. **高精度**

- 数控机床通过计算机程序控制,能够实现微米级甚至较高精度的加工,确保零件的尺寸、形状和位置公差符合严格的技术要求。

- 适用于对精度要求高的行业,如、器械、精密仪器等。

### 2. **高一致性**

- 数控加工通过程序控制,能够保证批量生产中的零件一致性,减少人为误差。

- 特别适合需要大批量生产且对一致性要求高的零件。

### 3. **复杂形状加工能力强**

- 数控机床可以完成传统加工方法难以实现的复杂几何形状加工,如曲面、异形孔、螺旋槽等。

- 多轴数控机床(如五轴加工中心)能够实现较复杂的加工任务。

### 4. **自动化程度高**

- 数控加工通过编程实现自动化操作,减少人工干预,提高生产效率。

- 可以实现长时间连续加工,适合大规模生产。

### 5. **灵活性强**

- 通过修改程序即可快速切换加工任务,适应不同零件的加工需求。

- 特别适合多品种、小批量生产。

### 6. **材料适应范围广**

- 数控加工可以处理多种材料,包括金属(如钢、铝、钛合金)、塑料、复合材料等。

- 通过选择合适的和加工参数,可以满足不同材料的加工要求。

### 7. **加工效率高**

- 数控机床的加工速度通常**传统机床,能够显著缩短生产周期。

- 通过优化程序,可以进一步提高加工效率。

### 8. **减少人为误差**

- 数控加工通过程序控制,减少了操作人员的技术水平和经验对加工质量的影响,降低了人为误差的可能性。

### 9. **集成化与智能化**

- 现代数控机床通常配备自动换刀系统、自动测量系统和在线检测功能,实现加工过程的智能化和集成化。

- 可以与CAD/CAM软件无缝对接,实现从设计到加工的一体化流程。

### 10. **成本效益高**

- 虽然数控设备的初期投资较高,但长期来看,其率、高精度和低废品率能够显著降低生产成本。

### 11. **环保与节能**

- 数控加工可以通过优化程序减少材料浪费,同时现代数控机床通常配备节能设计,降低能耗。

### 总结

数控精密机加工以其高精度、率、灵活性和自动化程度高等特点,成为现代制造业中的加工方式,广泛应用于各个工业领域。

合肥迈奇精密机械有限公司,是一家技术型、创新型制造企业,专注于机器人机械设计、**零部件制造、装配等全产业链服务。公司配备产全的加工设备,3轴/4轴/5轴CNC加工中心(电脑锣)数控车床、铣床、车床、磨床等;拥有三坐标测量仪、2.5次元、高度仪等检测设备。在机器人、、海洋设备、器械、智能汽车等多个领域积累了丰富的项目经验,真诚欢迎广大中外客户前来考察,公司愿与大家精诚合作,携手共创辉煌!

欢迎来到合肥迈奇精密机械有限公司网站,我公司位于有“江南唇齿,淮右襟喉”、“江南之首,中原之喉”之称的合肥市。 具体地址是安徽合肥蜀山区公司街道地址,负责人是魏总。

主要经营深圳精密零配件加工。

本公司在机械产品这一领域倾注了无限的热忱和激情,公司一直以客户为中心、为客户创造价值的理念、以品质、服务来赢得市场,衷心希望能与社会各界合作,共创成功,共创辉煌,携手共创美好明天!

本页链接:http://www.cg160.cn/vgy-123531011.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于合肥迈奇精密机械有限公司

商铺首页 |

更多产品 |

联系方式

合肥迈奇精密机械有限公司,是一家技术型、创新型制造企业,专注于机器人机械设计、**零部件制造、装配等全产业链服务。公司配备产全的加工设备,3轴/4轴/5轴CNC加工中心(电脑锣)数控车床、铣床、车床、磨床等;拥有三坐标测量仪、2.5次元、高度仪等检测设备。在机器人、、海洋设备、器械、智能汽车等多个领域积累了丰富的..

- 我要给“电源壳机箱加工定制”留言

- 更多产品