- 产品描述

在电池模块中:无模组设计架构增加液冷板与电芯间的换热面积,增加结构胶和导热胶的使用量。新能源汽车用的CTP结构电池包,在设计上省却或大幅省去中间模组部件,转而使用大量胶来连接固定电芯,这些胶类的应用主要有两大需求点:一类为结构胶,即以结构粘接为主,兼顾一定的导热作用:第二类为导热胶,即以导热粘接为主,胶粘剂应用的目的是将电芯工作时产生的热量导出到外部的散热部件,实现热管理的部分功能作用,兼顾结构粘接要求。正和铝业致力于提供结构胶,有需要可以联系我司哦!安徽专业结构胶哪家好

导热结构胶产品特点1.可替代螺栓构件,简化结构、减轻重量,提高电池包在单位体积内的能量;2.粘结强度高,≥8MPa,可承受12m自由落体、叠加120km/h车速灾难冲击;3.阻燃等级UL94-VO,离火即灭;4.服役温度低至-45℃,额定温度达175℃,短期可耐250℃。5.击穿强度≥10kV/mm,可达14kV/mm;6.适于点胶机,自动化点胶生产线工效较高。产品用途双组份无硅导热结构胶,可用于各种电气、机械系统轻量化强结构的导热绝缘、密封粘接,尤其适用于新能源汽车、航空航天、轨道交通等领域高度集成结构件界面的粘固和绝缘。江苏防化学侵蚀结构胶服务热线昆山哪家公司的结构胶的口碑比较好?

结构胶是一种强度高(压缩强度>65MPa,钢-钢正拉粘接强度>30MPa,抗剪强度>18MPa),能承受较大荷载,且耐老化、耐疲劳、耐腐蚀,在预期寿命内性能稳定,适用于承受强力的结构件粘接的胶粘剂。结构胶的优点 1、容易使用:可以随时挤出使用。2、中性固化:适用于大多数建筑材料而不会产生不良反应或腐蚀作用。3、优异的粘结性:*底漆,可与大多数建筑材料形成很强的粘结力。4、较佳的耐老化稳定性。5、固化后即具有高模量性能,又可承载接口±25%的伸缩位移能力。

结构胶使用方法是:6、在上述工序后,应立即在单元件上贴上注有日期及编号等内容的标签,水平播放在固化区进行养护,在搬放过程中不允许铝框与上玻璃产生丝毫的位移和错位,否则会影响结构胶的粘接质量。7、固化区必须整洁,具有良好的通风条件,温度应保持5℃℃-40℃。相对温度应保持在40%-80%;若温度**50%,应延长单元件的养护时间。8、单元件必须在静止和不受力和条件下养护足够的时间,其中单组分结构胶至少21天,双组分结构胶至少14天,以使结构胶产生足够的粘合力,经过切胶检验合格以后的单元件产品才能装运和安装。9、用户应注意在胶缝设计宽度大于16mm时,应尽量使用双面涂胶法,即将双面胶条放在胶缝的中部,在胶条的两边施胶,使胶的固化速度加快,避免因双面胶条的透气性不好而影响胶的深部固化。结构胶,就选正和铝业,让您满意,欢迎您的来电哦!

导热材料广泛应用于航空、航天、电子、电气领域中需要散热和传热的部位,随工业生产和科学技术的进步,对其性能提出了较高的要求,希望其既能为电子元器件提供安全可靠的散热途径,又能起到绝缘、减震的作用。在这方面导热橡胶具有特殊的优势,导热橡胶多是以硅橡胶为基体,用于制造与电子电器元件接触的部件,它既提供了系统所需的高弹性和耐热性,又可将系统的热量迅速传递出去 。导热性能的提高通常伴随着散热性能的优化,热界面材料使用的导热硅橡胶是侧重导热性能的一类橡胶基复合材料,因具有较高导热率、良好弹性、电绝缘、受低压易变形、密封性好等特点替代普通高分子,用于元器件散热时能有效填充界面间的空隙,祛除冷热界面间空气,可将散热器功效提高百分之四十以上,对于航空、航天电子设备的小型化、密集化及提高其精度和寿命很关键。如何选择一家好的结构胶公司。上海耐振动疲劳结构胶服务热线

正和铝业为您提供结构胶,期待为您!安徽专业结构胶哪家好

导热结构胶的基质通常是环氧树脂,聚氨酯胶和丙烯酸酯胶,导热填料通常是无机粉末,例如氧化铝,氧化镁,氧化锌,氮化硼,氮化铝,等等。为了获得导热性,通常需要在粘合剂基质中添加体积分数大于胶体总量的20%的导热粉末以形成导热通道,并且需要大量的导热粉末。会导致粘合剂粘度增加。固化产物的硬度显着提高,机械性能降低,并且容易发生诸如界面剥离的问题。因此,如何改善导热粉体的分散性以及导热粉体与基体树脂的相容性,以确保导热结构胶的良好挤出结构性能,以及固化后良好的机械性能和粘结强度,是制备导热结构胶的关键。安徽专业结构胶哪家好

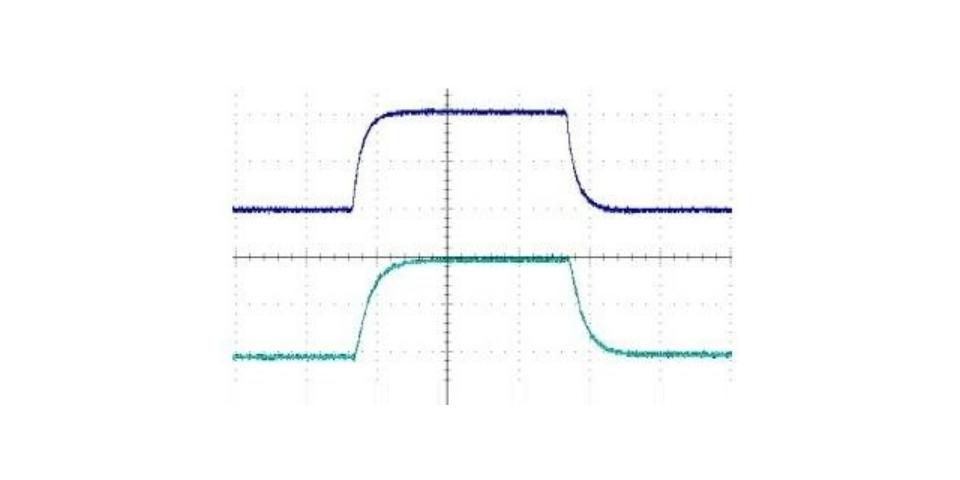

苏州阳池科技有限公司成立于2021年11月,现有员工33人。申请专利6项,其中授权发明**1项,申请发明**2项,实用新型**4项。专注于微纳米阵列材料热管理界面新材料的研发,已和上海交通大学签订成果转化协议。拥有研发场地600平,已购置研发设备20台/套,**30万元。公司成立壹年,截止2022年底已实现收入76万元,2023年目前订单70万。 目前已与越南的整车厂VF、宁德时代等公司建立战略合作关系,承担圆柱电池液冷部件表面的导热界面材料研发和量产研究等科研项目,技术攻关包括圆柱电池液冷部件界面材料增加抗撕裂强度,改善表面容易冲裂的问题,提高耐电压等级同时降低了生产成本,并实现了该产品的批量生产。

欢迎来到苏州阳池科技有限公司网站,我公司位于园林景观其独特,拥有 “中国园林之城”美称的苏州市。 具体地址是江苏苏州吴中区公司街道地址,负责人是李丽。

主要经营导热硅胶垫|导热凝脂|导热界面材料|导热结构胶。

单位注册资金:人民币 200 万元 - 300 万元。

本公司主营:导热硅胶垫|导热凝脂|导热界面材料|导热结构胶等产品,是优秀的电子产品公司,拥有最优秀的高中层管理队伍,他们在技术开发、市场营销、金融财务分析等方面拥有丰富的管理经验,选择我们,值得你信赖!

本页链接:http://www.cg160.cn/vgy-117079293.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

- 产品推荐

- 桂龙_阀门厂家-大促中_双偏心法兰蝶阀D343H代理 UHPC超高性能混凝土搅拌机深度契合行业用户高搅拌需求 广州无负压供水设备 智能无负压供水设备 广东镗床大修 镗床加工哪家好 GL600X 全铜电动控制阀直供_电动控制阀_阀门型号丰富 枣庄市冷却塔配件供应 工业冷却塔 石嘴山无负压变频供水设备 罐式无负压供水设备 手动供料器 华东供料器公司 支持送货上门 广州机床厂车床维修 车床维修报价 旋转闪蒸干燥机厂家 常州圣祥干燥机 不锈钢304 益阳供水无负压设备 罐式无负压供水设备 禹州超低静音冷却塔 金创冷却塔

- 相关文章

- 广东绝缘密封胶怎么样 欢迎咨询 苏州阳池科技供应浙江高分子聚氨酯结构胶有哪些 值得信赖 苏州阳池科技供应广东绝缘密封胶怎么样 和谐共赢 苏州阳池科技供应上海品质保障导热硅脂推荐厂家 诚信经营 苏州阳池科技供应浙江减震导热硅胶垫服务热线 欢迎咨询 苏州阳池科技供应浙江高分子聚氨酯结构胶有哪些 诚信经营 苏州阳池科技供应上海防化学侵蚀导热硅脂 值得信赖 苏州阳池科技供应安徽环氧导热结构胶欢迎选购 和谐共赢 苏州阳池科技供应湖北高导热聚氨酯结构胶服务热线 客户至上 苏州阳池科技供应安徽防火聚氨酯结构胶供应商 客户至上 苏州阳池科技供应安徽低热阻密封胶生产厂家 和谐共赢 苏州阳池科技供应上海专业聚氨酯结构胶哪家好 欢迎咨询 苏州阳池科技供应

- 我要给“安徽专业结构胶哪家好 值得信赖 苏州阳池科技供应”留言

- 更多产品