- 产品描述

刀片模切打样机与激光打样机,哪个更合适你?

在获得每一个订单之前,初的环节就是打样。倘若打样环节得不到客户认可,那么这订单肯定就不属于我们了,所以打样这个环节就显得尤为重要。而模切打样机也是我们在打样过程中接触得较多的设备了。

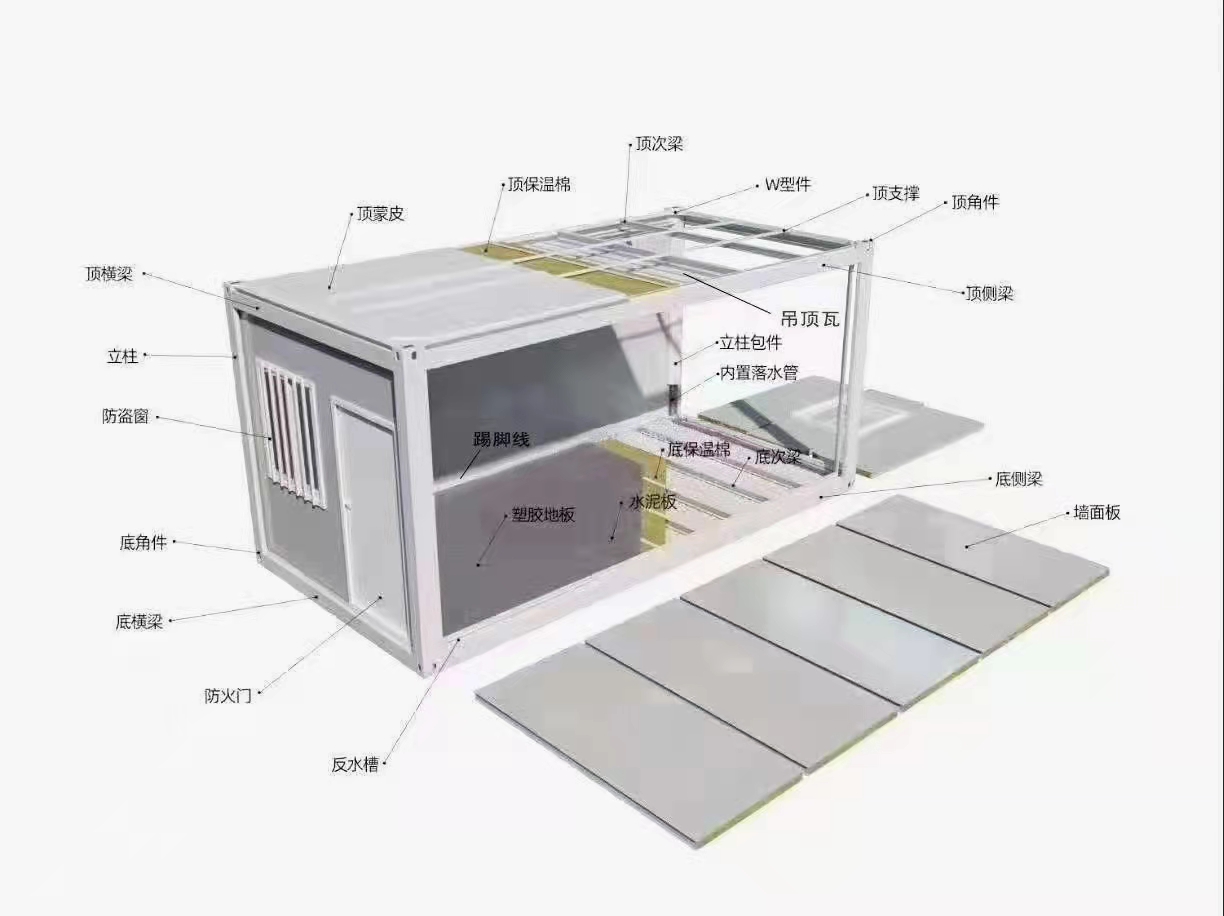

模切打样机主要用作解决大批量模切之前的打样定版和免刀模小批量裁切工作,是生产中必不可少的设备,也是模切傅的利器。其中刀片模切打样机与激光打样机是模切生产中两种常见的打样设备,今天和大家一起来看看这两个有什么区别?我们又该如何选择?

01

刀片模切打样机

刀片模切打样机是通过切割刀片来切割模切样品的外形,可以切割电子行业的绝缘材料、光电材料、屏蔽材料、粘胶制品等的打样和免刀模小批量生产。可以加工1.5mm厚绝缘材料、光电材料、屏蔽材料、粘胶制品,厚2mm的电子材料。

M刀片模切打样机的优点:

1、与刀模相比节省昂贵的开模费,重新试样方便;

2、与激光打样机相比:

切割后材料边缘不会发黑、碳化;

切割比较薄的材料时不会烧焦;

可以切割铜箔、铝箔、导电布、麦拉胶、光学材料等激光难加工的材料;

3、切割速度快、成本比较便宜。

M刀片模切打样机的缺点:

1、加工速度较慢,无法满足规模化生产。

2、由于使用刀片切割加工,直径小于0.5mm的小圆和R角无法加工。

3、不适合裁切软性的材料,加工时会变形或走位。

02

激光打样机

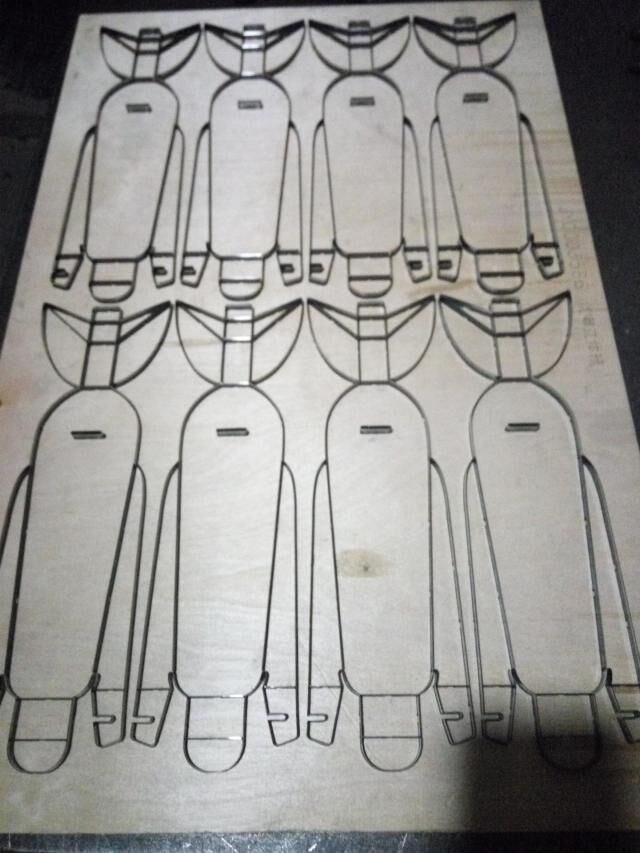

激光打样机用非热能的激光束对客户的材料模切成型,从而达到定制的形状和尺寸。适合于做双面胶类、泡棉类、防尘网、PVC、保护膜、导电布等。对于某些模切做不了的加工,比如小产品、微孔、形状,激光机也可以实现。

M激光打样机的优点:

1、与传统的模切方式相比,激光模切取消了模切版等硬件,减少了该部分的生产成本;

2、由于不涉及制版,因此生产周期大大缩短;

3、具有防伪功能;

4、切割的度高;

5、消除机械震动,大大改善工作环境、节省空间。

M激光打样机的缺点:

1、成本偏高;

2、激光模切会产生一定的烟雾,要通过安装保护罩解决;

3、切割速度较慢,不适合大批量的生产;

4、易导致切口宽、热影响区大和明显的工件变形。

激光加工的应用

激光雕刻加工是激光系统常用的应用。根据激光束与材料相互作用的机理,大体可将激光加工分为激光热加工和光化学反应加工两类。

激光热加工是指利用激光束投射到材料表面产生的热效应来完成加工过程,包括激光焊接、激光雕刻切割、表面改性、激光镭射打标、激光钻孔和微加工等;光化学反应加工是指激光束照射到物体,借助高密度激光高能光子引发或控制光化学反应的加工过程。包括光化学沉积、立体光刻、激光雕刻刻蚀等。

原理

激光加工是利用光的能量经过透镜聚焦后在焦点上达到很高的能量密度,靠光热效应来加工的。 激光加工不需要工具、加工速度快、表面变形小,可加工各种材料。用激光束对材料进行各种加工,如打孔、切割、划片、焊接、热处理等。 某些具有亚稳态能级的物质,在外来光子的激发下会吸收光能,使处于高能级原子的数目大于低能级原子的数目——粒子数反转,若有一束光照射,光子的能量等于这两个能相对应的差,这时就会产生受激,输出大量的光能。

从全球激光产品的应用领域来看,材料加工行业仍是其主要的应用市场,占比为35.2%;通信行业排名第二,其所占比重为30.6%;另外,数据存储行业占据第三位,其所占比重为12.6%。

与传统加工技术相比,激光加工技术具有材料浪费少、在规模化生产中成本效应明显、对加工对象具有很强的适应性等优势特点。在欧洲,对汽车车壳与底座、飞机机翼以及航天器机身等特种材料的焊接,基本采用的是激光技术。

1、激光功率密度大,工件吸收激光后温度迅速升高而熔化或汽化,即使熔点高、硬度大和质脆的材料(如陶瓷、金刚石等)也可用激光加工;

2、激光头与工件不接触,不存在加工工具磨损问题;

3、工件不受应力,不易污染;

4、可以对运动的工件或密封在玻璃壳内的材料加工;

5、激光束的发散角可小于1毫弧,光斑直径可小到微米量级,作用时间可以短到纳秒和皮秒,同时,大功率激光器的连续输出功率又可达千瓦至十千瓦量级,因而激光既适于精密微细加工,又适于大型材料加工;

6、激光束容易控制,易于与精密机械、精密测量技术和电子计算机相结合,实现加工的高度自动化和达到很高的加工精度;

7、在恶劣环境或其他人难以接近的地方,可用机器人进行激光加工。

激光加工属于无接触加工,并且高能量激光束的能量及其移动速度均可调,因此可以实现多种加工的目的。它可以对多种金属、非金属加工,特别是可以加工高硬度、高脆性及高熔点的材料。激光加工柔性大主要用于切割、表面处理、焊接、打标和打孔等。激光表面处理包括激光相变硬化、激光熔敷、激光表面合金化和激光表面熔凝等。

激光加工技术主要有以下特的优点:

①使用激光加工,生产效率高,质量可靠,经济效益。

②可以通过透明介质对密闭容器内的工件进行各种加工;在恶劣环境或其他人难以接近的地方,可用机器人进行激光加工。

③激光加工过程中无“”磨损,无“切削力”作用于工件。

④可以对多种金属、非金属加工,特别是可以加工高硬度、高脆性及高熔点的材料。

⑤激光束易于导向、聚焦实现作各方向变换,易与数控系统配合、对复杂工件进行加工,因此它是一种为灵活的加工方法。

⑥无接触加工,对工件无直接冲击,因此无机械变形,并且高能量激光束的能量及其移动速度均可调,因此可以实现多种加工的目的。

⑦激光加工过程中,激光束能量密度高,加工速度快,并且是局部加工,对非激光照射部位没有或影响小,因此,其热影响区小,工件热变形小,后续加工量小。

⑧激光束的发散角可<1毫弧,光斑直径可小到微米量级,作用时间可以短到纳秒和皮秒,同时,大功率激光器的连续输出功率又可达千瓦至10kW量级,因而激光既适于精密微细加工,又适于大型材料加工。激光束容易控制,易于与精密机械、精密测量技术和电子计算机相结合,实现加工的高度自动化和达到很高的加工精度。

激光加工技术已在众多领域得到广泛应用,随着激光加工技术、设备、工艺研究的不断深进,将具有更广阔的应用远景。由于加工过程中输入工件的热量小,所以热影响区和热变形小;加工效率高,易于实现自动化。

激光穿孔

1、穿孔的难度

在切割的开始部位加工开始加工所需要的孔称做穿孔。板越厚,穿孔就越不稳定。可以说,板厚大于12.Omm的厚板切割中,发生加工不良现象的70%起因于穿孔不好。为了实施稳定的穿孔,在这里对穿孔的加工特性进行说明。

2、穿孔的原理

在穿孔过程中,贯通之前加工中产生的熔融金属堆积在被加工物表面上孔的周围。从发光后对被加工物表面加热过程,到缓慢加热进行穿孔作用,直至后的贯通是连续进行的。这个方法,如果板件厚度大于9.Omm,则穿孔时间就会急剧增加,但是孔径约为0.5mm,比切口窄,热影响也小。因此,如果增加加工能力,加大输出能量,熔融金属就很难全部从孔径上部排出,出现过度燃烧现象。CW条件是在被加工物表面的略微上方设定焦点位置,加工孔径,迅速加热的方法。虽然出现大量熔融金属,飞散到被加工物表面上,但却大幅度缩短了加工时间。

在穿孔的孔壁上也会出现吸收激光能量的现象。在穿孔加工过程中,照射的激光在穿孔中多重反射,边被吸收边向下传播。为了缩短穿孔时间,就要补充被孔壁吸收而

被减弱的能量,即在穿孔过程中有必要增加输出功率。而且,为了减少对孔壁周围的热影响,要在增加输出功率的同时,尽可能的缩短穿孔时间,减少激光对孔壁周围的照射。

3、 对付穿孔中出现缺陷的四个原则

穿孔过程中出现缺陷时,有必要对各种现象进行原因分析和找出处理方法。

(1)缺陷发生的瞬间

要确认是在穿孔的过程中,还是在穿孔结束后开始切割时发生的缺陷。如果是穿孔过程中发生的,则根据穿孔开始或者穿孔过程中条件切换时的具体情况,来修正发生问题的输出功率和气压条件。如果缺陷发生在穿孔结束之前,那是因为贯通之前切换到切割条件,有必要延长穿孔时间。

如果切割开始时发生加工缺陷的现象,那是因为在孔的表面周围堆积的熔融金属部位难以通过,所以有必要在开始位置设定脉冲条件或低速条件。

(2)缺陷产生的位置

如果在加工平台的特定位置,集中出现穿孔缺陷,那是因为激光光轴和喷嘴中心偏离。这需要调整光路偏离。

如果穿孔位置过于集中或者是在切割线路的附近进行穿孔,由于加工位置温度过高,也会造成穿孔缺陷。温度越高,缺陷的发生率就越大。因此有必要研究加工顺序,改善程序尽量沿着尚未过热的线路进行穿孔和切割。

(3)发生穿孔不良的时间

随着加工时间的推移,加工不良的发生次数只见增加不见减少时,其原因可能是发振器故障引起的输出功率变动。如果增加冷却时间就能恢复的话,其原因可能是光学部件热透镜的作用引起的。这种情况下就需要维修光学部件,并与供应商联系。

(4)发生穿孔不良的材料

对于发生穿孔不良的材料,要确认过去是否进行过良好加工,确认记录很重要。如果有过去加工的记录,就不需要调整加工条件,可以认定是加工机和光学部件的缺陷,进行检查找出原因。

4、适当的穿孔条件

被加工物的厚度越厚,穿孔时间在整体加工时间中所占的比例就会增加,对缩短穿孔时间的要求就会提高。对穿孔时间缩短有效的加工条件参数是脉冲峰值输出功率和脉冲波形及平均输出功率。

5、 防止在对不锈钢进行穿孔时出现须状物

在切割不锈钢时,孔表面周围会留下飞散须状的金属熔渣,在镜面及条纹表面材料上会出现划伤。而且,须状金属熔渣与静电感应式加工头的喷嘴发生接触时,会出现对焦异常的报警。

6、 高反射材料穿孔时的注意事项

在切割铜、纯铝等高反射材料时,需要在被加工物表面涂抹光束吸收剂。光束吸收剂不仅有提高加工能力的效果,而且从安全的角度上也有反射的作用。加工条件需要降低脉冲频率,提高脉冲峰值的每1个脉冲能量。而且通过气体压力,使熔融金属挤入板件内部,提高加工能力的效果。

激光技术详解3

激光的特点

(一)定向发光

普通光源是向四面八方发光。要让发射的光朝一个方向传播,需要给光源装上一定的聚光装置,如汽车的车前灯和探照灯都是安装有聚光作用的反光镜,使光汇集起来向一个方向射出。激光器发射的激光,天生就是朝一个方向射出,光束的发散度小,大约只有0.001弧度,接行。1962年,人类次使用激光照射月球,地球离月球的距离约38万公里,但激光在月球表面的光斑不到两公里。若以聚光效果很好,看似平行的探照灯光柱射向月球,按照其光斑直径将覆盖整个月球。

(二)亮度高

在激光发明前,人工光源中高压脉冲氙灯的亮度高,与太阳的亮度不相上下,而红宝石激光器的激光亮度,能超过氙灯的几百亿倍。因为激光的亮度高,所以能够照亮远距离的物体。红宝石激光器发射的光束在月球上产生的照度约为0.02勒克斯(光照度的单位),颜色鲜红,激光光斑明显可见。若用功率强的探照灯照射月球,产生的照度只有约一万亿分之一勒克斯,人眼根本无法察觉。激光亮度高的主要原因是定向发光。大量光子集中在一个小的空间范围出,能量密度自然高。 激光的亮度与阳光之间的比值是百万级的,而且它是人类创造的。

激光的颜色

激光的颜色取决于激光的波长,而波长取决于发出激光的活性物质,即被后能产生激光的那种材料。红宝石就能产生深玫瑰色的激光束,它应用于领域,比如用于的和手术。公认贵重的气体之一的氩气能够产生蓝绿色的激光束,它有诸多用途,如激光印刷术,在显微手术中也是不可缺少的。半导体产生的激光能发出红外光,因此我们的眼睛看不见,但它的能量恰好能"解读"激光唱片,并能用于光纤通讯。

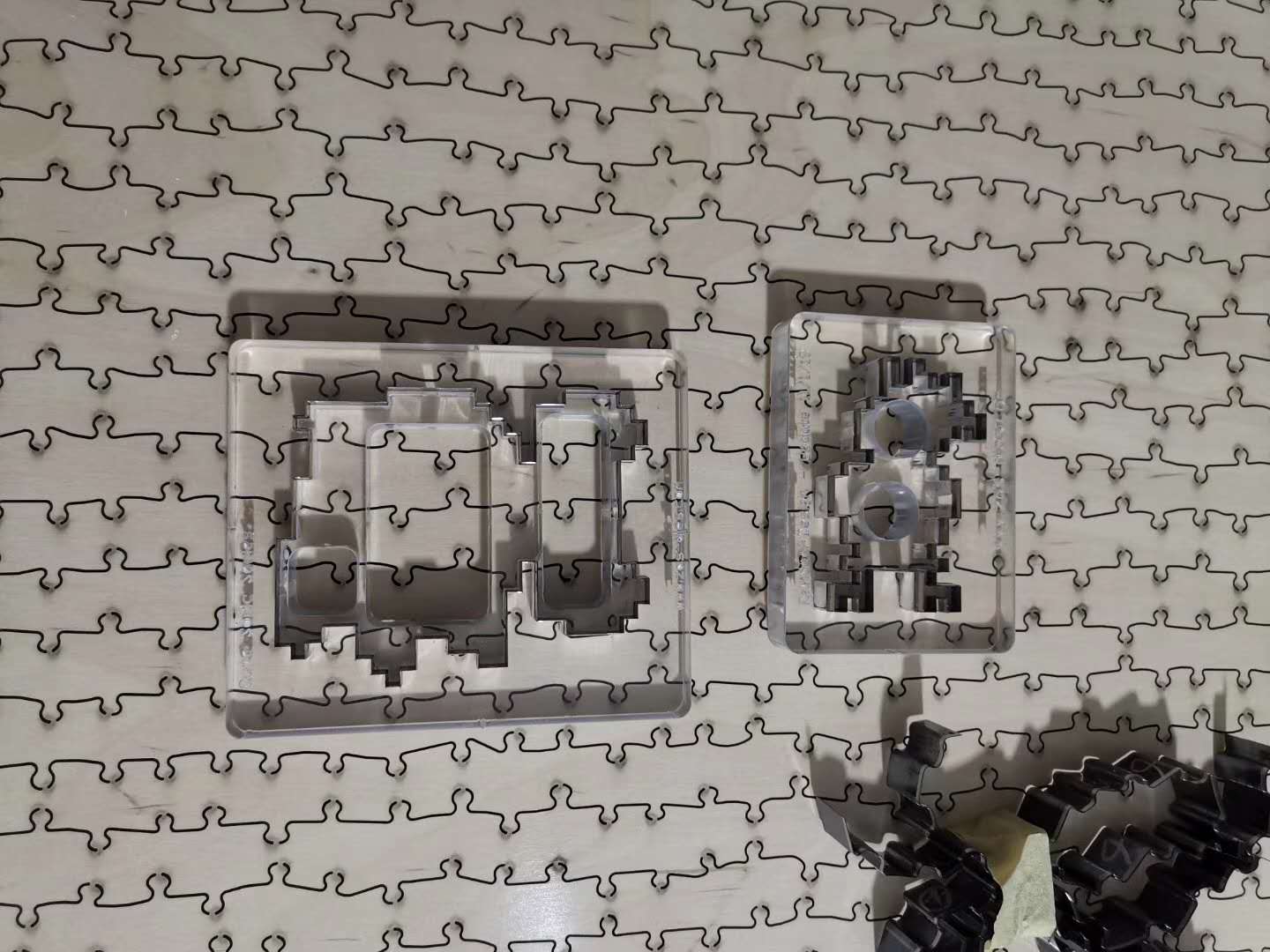

激光分离技术

激光分离技术主要指激光切割技术和激光打孔技术。激光分离技术是将能量聚焦到微小的空间,可获得105~1015W/cm2高的辐照功率密度,利用这一高密度的能量进行非接触、高速度、高精度的加工方法。在如此高的光功率密度照射下,几乎可以对任何材料实现激光切割和打孔。激光切割技术是一种摆脱传统的机械切割、热处理切割之类的全新切割法,具有更高的切割精度、更低的粗糙度、更灵活的切割方法和更高的生产效率等特点。激光打孔方法作为在固体材料上加工孔方法之一,已成为一项拥有特定应用的加工技术,主要运用在航空、航天与微电子行业中。

(三)颜色纯

光的颜色由光的波长(或频率)决定。一定的波长对应一定的颜色。太阳光的波长分布范围约在0.76微米至0.4微米之间,对应的颜色从红色到紫色共7种颜色,所以太阳光谈不上单色性。发射单种颜色光的光源称为单色光源,它发射的光波波长单一。比如氪灯、氦灯、氖灯、氢灯等都是单色光源,只发射某一种颜色的光。单色光源的光波波长虽然单一,但仍有一定的分布范围。如氖灯只发射红光,单色性很好,被誉为单色性之冠,波长分布的范围仍有0.00001纳米,因此氖灯发出的红光,若仔细辨认仍包含有几十种红色。由此可见,光的波长分布区间越窄,单色性越好。激光器输出的光,波长分布范围非常窄,因此颜色纯。以输出红光的氦氖激光器为例,其光的波长分布范围可以窄到2×10^-9纳米,是氪灯发射的红光波长分布范围的万分之二。由此可见,激光器的单色性远远超过任何一种单色光源。

(四)能量密度大

光子的能量是用E=hv来计算的,其中h为普朗克常量,v为频率。由此可知,频率越高,能量越高。激光频率范围3.846*10^(14)Hz到7.89510(14)Hz.电磁波谱可大致分为: (1)无线电波——波长从几千米到0.3米左右,一般的电视和无线电广播的波段就是用这种波;(2)微波——波长从0.3米到10^-3米,这些波多用在或其它通讯系统;(3)红外线——波长从10^-3米到7.8×10^-7米;(4)可见光——这是人们所能感光的狭窄的一个波段。波长从780—380nm。光是原子或分子内的电子运动状态改变时所发出的电磁波。由于它是我们能够直接感受而察觉的电磁波少的那一部分;(5)紫外线——波长从3 ×10^-7米到6×10^-10米。这些波产生的原因和光波类似,常常在放电时发出。由于它的能量和一般化学反应所牵涉的能量大小相当,因此紫外光的化学效应强;(6)伦琴射线—— 这部分电磁波谱,波长从2×10^-9米到6×10^-12米。伦琴射线(X射线)是电原子的内层电子由一个能态跳至另一个能态时或电子在原子核电场内减速时所发出的;(7)伽马射线——是波长从10^-10~10^-14米的电磁波。这种不可见的电磁波是从原子核内发出来的,物质或原子核反应中常有这种伴随着发出。γ射线的穿透力很强,对生物的破坏力很大。由此看来,激光能量并不算很大,但是它的能量密度很大(因为它的作用范围很小,一般只有一个点),短时间里聚集起大量的能量,用做也就可以理解了。

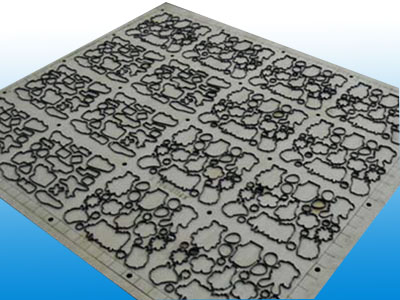

特思德激光 深圳市特思德激光设备有限公司是一家从事激光刀模机,激光刀模切割机,自动电脑弯刀机等激光刀模设备研发、生产、销售和服务的。公司广纳激光技术人才,紧跟***激光技术,并与德国、美国、英国等世界激光配件供应商紧密合作,研制生产出的激光切割设备光束质量好、性能稳定,多项技术已处于国内地位。 特思德激光刀模设备**越南、孟加拉、印度、斯里兰卡、马亚西亚、、印度尼西亚、乌克兰、土耳其、罗马尼亚、黎巴嫩、埃及、南非、科威特、阿联酋、沙特伯、巴西、哥伦比亚等。且在国内设有3个办事处(江苏无锡市、浙江杭州市、河北廊坊市),方便国内客户维护。特思德以技术创新为前提,不断完善产品品质,为您提供的激光刀模制作设备。 特思德激光把“以客户需要为本”作为公司永恒的经营理念,不断发掘,拓展激光技术的应用潜力和应用行业。“以人为本,诚信至上”一直是特思德的发展理念,我们采用人性化的现代管理模式,让员工参与入股,全体同仁发挥各自的才能,培养了批富有**技术水平,充满朝气与活力的员工并一直努力致力于打造“特思德激光”激光刀模设备行业! 创造**,客户的成功就是特思德的成功!

欢迎来到深圳市特思德激光设备有限公司网站,我公司位于经济发达,交通发达,人口密集的中国经济中心城市—深圳。 具体地址是广东深圳宝安区公司街道地址,负责人是张斌。

主要经营仪器仪表相关产品。

本页链接:http://www.cg160.cn/vgy-105883835.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于深圳市特思德激光设备有限公司

商铺首页 |

更多产品 |

联系方式

特思德激光

深圳市特思德激光设备有限公司是一家从事激光刀模机,激光刀模切割机,自动电脑弯刀机等激光刀模设备研发、生产、销售和服务的。公司广纳激光技术人才,紧跟***激光技术,并与德国、美国、英国等世界激光配件供应商紧密合作,研制生产出的激光切割设备光束质量好、性能稳定,多项技术已处于国内地位。

特思德激..

- 我要给“贺州大功率激光刀模机供应 售后**”留言

- 更多产品